ОАО НИЖНЕКАМСКНЕФТЕХИМ

ТУ 2214-126-05766801-2003

ПОЛИСТИРОЛ

Технические условия

ОКП 2214 00 / ТНВЭД 3903 19 000 9

Дата введения с 29.05.2009 г.

без ограничения срока действия

Настоящие технические условия распространяются на полистирол, производимый по лицензии фирмы FINA TECHNOLOGY. INC. Полистирол производится двух видов: общего назначения (ПСОН) и ударопрочный (УППС) (далее по тексту полистирол). Полистирол общего назначения производится блочной полимеризацией стирола в массе, а ударопрочный полистирол блочной полимеризацией стирола и бутадиенового каучука в массе. Оба вида полистирола предназначены для изготовления методами литья под давлением, экструзией и термоформования изделий технического и бытового назначения, в том числе упаковки для пищевых продуктов, изделий контактирующих с холодными и горячими до 80 °С пищевыми продуктами и игрушек. Обязательные требования к полистиролу, направленные на обеспечение безопасности для жизни, здоровья, имущества населения и охраны окружающей среды, изложены в разделах: «Упаковка, маркировка», «Требования безопасности» и п. 1.4.

Полистирол общего назначения производится следующих марок:

- марка 500 - высокотекучий полистирол для изготовления изделий методом литья под давлением с ускоренным циклом. Высокая текучесть данного материала обеспечивает легкое заполнение тонких частей. Предназначен для изготовления столовых приборов, чашек и емкостей для хранения пищевых продуктов;

- марка 500W - высокотекучий полистирол для изготовления изделий методом литья под давлением с ускоренным циклом. Высокая текучесть данного материала обеспечивает легкое заполнение тонких частей литьевых форм. Предназначен для изготовления столовых приборов, чашек и емкостей для хранения пищевых продуктов;

- марка 524B - полистирол предназначен для получения глянцевого покрытия совместной экструзией. Специальная рецептура обеспечивает резкое снижение наростов в фильере и полос на изделии при формовании;

- марка 525 - полистирол для изготовления изделий методом литья под давлением и получения покрытий совместной экструзией. Предназначен для изготовления изделий медицинского и лабораторного назначения, чашек и ювелирных шкатулок. Реология расплава настоящего полимера позволяет получить покрытия чашек, тарелок и прочей одноразовой посуды;

- марка 529 - полистирол с повышенной стойкостью к повреждениям. Предназначен для изготовления упаковки для электроники и офисных принадлежностей;

- марка 530 - средне текучий полистирол предназначен для экструзии вспененных изделий и для производства листового вспененного полистирола;

- марка 530B - средне текучий полистирол предназначен для экструзии вспененных изделий и для производства листового вспененного полистирола;

- марка 535 - термостойкий полистирол для изготовления изделий методом литья под давлением, экструзией и пневмоформованием. Предназначен для изготовления рассеивателей света, офисных принадлежностей, упаковки для электроники;

- марка 535B - термостойкий полистирол для изготовления изделий методом литья под давлением, экструзией и пневмоформованием. Предназначен для изготовления рассеивателей света, офисных принадлежностей, упаковки для электроники;

- марка 585 - низкотекучий полистирол с высокой молекулярной массой. Предназначен для экструзии вспененных изделий, таких как тара для яиц, лотки для мяса и пищераздаточные приспособления, для производства листового полистирола с ориентированной структурой;

- марка 585B - низкотекучий полистирол с высокой молекулярной массой. Предназначен для экструзии вспененных изделий, таких как тара для яиц, лотки для мяса и пищераздаточные приспособления, для производства листового полистирола с ориентированной структурой;

- марка 585V - низкотекучий теплостойкий полистирол с высокой молекулярной массой. Предназначен для экструзии вспененных изделий, таких как тара для яиц, лотки для мяса и пищераздаточные приспособления, для производства листового полистирола с ориентированной структурой.

Полистирол общего назначения всех марок производится в бесцветных, прозрачных гранулах, кроме марки 585V. Предусмотрено подсинивание гранул полистирола, что придает изделиям из полистирола презентабельный вид.

Буквенное обозначение «В» в конце номера марки означает, что в продукте отсутствует стеарат цинка, «W» - отсутствует синий краситель, «V» - отсутствуют требования к прозрачности полистирола.

Полистирол ударопрочный производится стабилизированным и выпускается следующих марок:

- марка 625 - ударопрочный полистирол со сбалансированными физическими свойствами. Предназначен для изготовления коллекционных масштабных моделей, игрушек, посуды и емкостей, требующих стабильности циклов, с тонкостенными деталями и сложными литниками. Обладает естественной белизной, что позволяет обеспечить яркость красок и воспроизводимость цветовых оттенков. Служит в качестве базовой цветовой основы для приготовления концентратов красителей для окрашивания пластмасс;

- марка 680 - ударопрочный полистирол, разработан под вспененный экструдат и ламинат. Предназначен для получения экструзией вспененных ламинатов и пленки. В тех случаях, когда полистиролу общего назначения требуется добавить немного ударной прочности и не требуется исключительная прозрачность, например, конверт с окошком из прозрачной бумаги, применяется марка 680. Используется в качестве модификатора листового полистирола с ориентированной структурой;

- марка 740 - ударопрочный полистирол предназначен для изготовления изделий методом литья под давлением и экструзией, когда требуются высокий глянец и повышенная жесткость, как, например, для изготовления одноразовой посуды. Применяется для изготовления методом ускоренного литья под давлением изделий бытовой и электронной техники;

- марка 825 - ударопрочный полистирол для изготовления изделий методом литья под давлением. Обладает способностью к формованию с ускоренным циклом, сохраняя при этом ударную прочность. Предназначен для изготовления конструкционного пенопласта и таких изделий, как корпуса бытовой техники, игрушек и изделий, где требуется высокий глянец;

- марка 825Е - ударопрочный полистирол, предназначен для изготовления изделий экструзией и термоформованием. Подходит для промышленной упаковки термоформованием с глубокой вытяжкой и получения многослойного профилированного листа экструзией.

- марка 825ЕF - высокоударопрочный полистирол, предназначен для изготовления изделий экструзией и термоформованием. Предназначен для изготовления промышленной упаковки методом термоформования и получения многослойного профилированного листа экструзией. Полистирол стойкий к воздействию жира (жиростойкая);

- марка 825ЕS - ударопрочный полистирол, предназначен для изготовления изделий экструзией и термоформованием. Предназначен для изготовления промышленной упаковки методом термоформования и получения многослойного профилированного листа экструзией. Применяется для тонкослойной экструзии.

- марка 825ЕSR - высокоударопрочный полистирол, предназначен для изготовления изделий экструзией и термоформованием. Предназначен для изготовления промышленной упаковки методом термоформования и получения многослойного профилированного листа экструзией. Стойкий к воздействию циклопентана

- марка 830 - высокоударопрочный высокотекучий полистирол, предназначен для изготовления изделий методом литья под давлением со сложным наполнением. Материал рассчитан на изготовление крупногабаритных изделий, тонкостенных изделий и изделий со сложной литниковой системой;

- марка 844Е - высокоударопрочный полистирол, предназначен для выпуска профилированного листа. Полимер дает крепкий пластичный лист. Рецептура специально подобрана для уменьшения наростов в фильере. Данный материал наиболее подходит для применения в полиграфии;

- марка 845Е - высокоударопрочный полистирол, предназначается специально для выпуска профилированного листа. Полимер дает крепкий пластичный лист с насыщенным матовым оттенком. Данный материал наиболее подходит для применения в полиграфии;

- марка 940Е - высокоударопрочный полистирол, предназначен для получения экструзией глянцевого листа, а также термоформуемых изделий, требующих повышенной прочности, для производства чашек, пищевой упаковки, профилированного листа, а также при совместной экструзии;

- марка 945 - высокоударопрочный полистирол предназначен для получения изделий, требующих исключительной прочности, литьем под давлением: промышленных ограждений, корпусов бытовой техники, игрушек, промышленных катушек;

- марка 945Е - высокоударопрочный полистирол, предназначе для получения таких изделий, где требуется повышенная прочность без ущерба для механических свойств, превосходная ударная прочность в сочетании с высоким глянцем позволяет в некоторых случаях применять эту марку вместо АБС пластика. Данный полимер отлично подходит для получения глянцевого листа совместной экструзией. Обладает способностью к глубокому термоформованию с хорошим распределением по боковым стенкам. По заказу потребителя возможно изготовление марки 945Е в стойком к циклопентану исполнении.

- марка 965Е - высокоударопрочный полистирол, предназначен специально для изготовления офсетных печатных форм. Обладает матовой поверхностью и превосходным натяжением смачивания для полиграфических нужд;

- марка 975Е - высокоударопрочный полистирол, предназначен для получения изделий экструзией, термоформованием. Стойкость к растрескиванию под воздействием окружающей среды позволяет применять его под молочные продукты с повышенным содержанием жира. Благодаря матовой поверхности находит применение в разных сферах, где используется профилированный лист.

Буквенное обозначение «Е» в конце номера марки ударопрочного полистирола означает способ переработки экструзией, «F» - стойкость к воздействию жира, «S» - специальная, применяется для тонкослойной экструзии, «R» - стойкость к воздействию циклопентана.

Полистирол ударопрочный всех марок производится в гранулах в неокрашенном виде.

Сокращенное обозначение полистирола общего назначения - GPPS - GENERAL PURPOSE POLYSTYRENE, полистирола ударопрочного - HIPS - HIGH IMPACT POLYSTYRENE.

Пример обозначения в технической документации и при заказе полистирола общего назначения марки 500: «Полистирол марка 500 по ТУ 2214-126-05766801-2003».

Пример обозначения в технической документации и при заказе полистирола ударопрочного марки 825Е: «Полистирол марка 825Е по ТУ 2214-126-05766801-2003».

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Полистирол общего назначения и ударопрочный должен соответствовать настоящим техническим условиям и изготовляться по технологическому регламенту, утвержденному в установленном порядке.

1.2 Исходные компоненты, применяемые для изготовления полистирола, должны иметь паспорта качества предприятий-поставщиков, подтверждающие соответствие их качества требованиям нормативной документации.

1.3 Показатели качества полистирола общего назначения должны соответствовать требованиям и нормам, указанным в таблице 1, показатели качества полистирола ударопрочного должны соответствовать требованиям и нормам, указанным в таблице 2, 2а.

1.4 Полистирол, применяемый для изготовления изделий, контактирующих с пищевыми продуктами и игрушек, должен соответствовать требованиям ГН 2.3.3.972-00 «Предельно допустимые количества химических веществ, выделяющихся из материалов, контактирующих с пищевыми продуктами». Применение полистирола для изготовления изделий, контактирующих с пищевыми продуктами и игрушек, должно быть разрешено органами Роспотребнадзора.

1.5 Определение гигиенических показателей проводят органы Роспотребнадзора в аккредитованной лаборатории при постановке продукции на производство и 1 раз в полгода при выпуске серийных партий.

| Наименование показателя | Нормы для марок | Метод испытаний | |||||

|---|---|---|---|---|---|---|---|

| 500 | 500W | 524В | 525 | 529 | 530 | ||

| 1. Показатель текучести расплава, г/10 мин., при 200 °С на 5 кг нагрузки, в пределах | 13,0±2,0 | 13,0±2,0 | 9,0±2,0 | 9,0±2,0 | 6,0±1,0 | 7,0±2,0 | ASTM D-1238 |

| 2. Температура размягчения по Вика, °С, не ниже | 87,0 | 87,0 | 92,0 | 92,0 | 92,0 | 96,0 | ASTM D-1525 |

| 3. Прочность при разрыве, МПа, не менее | 32,0 | 32,0 | 37,0 | 37,0 | 37,0 | 37,0 | ASTM D-638 |

| 4. Прочность при изгибе, МПа, не менее | 62,0 | 62,0 | 80,0 | 80,0 | 80,0 | 80,0 | ASTM D-790 |

| 5. Массовая доля остаточного стирола, %, не более | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | По 4.10 наст. ТУ |

| Наименование показателя | Нормы для марок | Метод испытаний | |||||

|---|---|---|---|---|---|---|---|

| 530B | 535 | 535В | 585 | 585B | 585V | ||

| 1. Показатель текучести расплава, г/10 мин., при 200 °С на 5 кг нагрузки, в пределах | 7,0±2,0 | 3,5±1,0 | 3,5±1,0 | 2,5±1,0 | 2,5±1,0 | 2,5±1,0 | ASTM D-1238 |

| 2. Температура размягчения по Вика, °С, не ниже | 96,0 | 94,0 | 94,0 | 98,0 | 98,0 | 95,0 | ASTM D-1525 |

| 3. Прочность при разрыве, МПа, не менее | 37,0 | 38,0 | 38,0 | 38,0 | 38,0 | 25,0 | ASTM D-638 |

| 4. Прочность при изгибе, МПа, не менее | 80,0 | 90,0 | 90,0 | 95,0 | 95,0 | 70,0 | ASTM D-790 |

| 5. Массовая доля остаточного стирола, %, не более | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | По 4.10 наст. ТУ |

| Наименование показателя | Норма для марки | Метод испытания | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 625 | 680 | 740 | 825 | 825Е | 825ES | 830 | 844Е | ||

| 1. Показатель текучести расплава, г/10 мин., при 200 °С на 5 кг нагрузки, в пределах | 12,0±2,0 | 2,0±1,0 | 4,0±1,0 | 7,5±1,5 | 3,0±1,0 | 4,0±1,0 | 13,0±2,0 | 3,0±1,0 | ASTM D-1238 |

| 2. Температура размягчения по Вика, °С, не ниже | 80,0 | 91,0 | 85,0 | 84,0 | 92,0 | 92,0 | 92,0 | 99,0 | ASTM D-1525 |

| 3. Прочность при разрыве, МПа, не менее | 20,0 | 40,0 | 18,0 | 17,0 | 21,0 | 21,0 | 22,0 | 19,0 | ASTM D-638 |

| 4. Относительное удлинение при разрыве, %, не менее | 27,0 | 5,0 | 20,0 | 40,0 | 45,0 | 50,0 | 45,0 | 55,0 | ASTM D-638 |

| 5. Ударная вязкость по Изоду, с надрезом, Дж/м, не менее | 63,0 | 41,0 | 40,0 | 96,0 | 96,0 | 96,0 | 112,0 | 117,0 | ASTM D-256 |

| 6. Прочность при изгибе, МПа, не менее | 40,0 | 80,0 | 40,0 | 37,0 | 41,0 | 35,0 | 39,0 | 41,0 | ASTM D-790 |

| 7. Глянец под углом 60°, не менее | 70,0 | 65,0 | 60,0 | 70,0 | 50,0 | 50,0 | 70,0 | 50,0 | ASTM D-523 |

| 8. Массовая доля остаточного стирола, %, не более | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | По 4.10 наст. ТУ |

| 9. Воспламеняемость по UL94HB, мм/мин, не более | – | – | – | 40 | – | – | – | – | По 4.9 наст. ТУ |

| Наименование показателя | Норма для марки | Метод испытания | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 845E | 940Е | 945 | 945E | 965Е | 975Е | 825ЕF | 825ЕSR | ||

| 1. Показатель текучести расплава, г/10 мин., при 200 °С на 5 кг нагрузки, в пределах | 3,0±1,0 | 2,5±1,0 | 9,0±2,0 | 3,5±1,0 | 2,0±1,0 | 3,0±1,0 | 4,0±1,0 | 4,0±1,0 | ASTM D-1238 |

| 2. Температура размягчения по Вика, °С, не ниже | 97,0 | 99,0 | 80,0 | 83,0 | 102,0 | 98,0 | 88,0 | 88,0 | ASTM D-1525 |

| 3. Прочность при разрыве, МПа, не менее | 22,0 | 25,0 | 15,0 | 22,0 | 26,0 | 18,0 | 20,0 | 20,0 | ASTM D-638 |

| 4. Относительное удлинение при разрыве, %, не менее | 55,0 | 50,0 | 50,0 | 50,0 | 40,0 | 55,0 | 45,0 | 45,0 | ASTM D-638 |

| 5. Ударная вязкость по Изоду, с надрезом, Дж/м, не менее | 115,0 | 145,0 | 120,0 | 145,0 | 105,0 | 120,0 | 101,0 | 101,0 | ASTM D-256 |

| 6. Прочность при изгибе, МПа, не менее | 43,0 | 46,0 | 30,0 | 38,0 | 50,0 | 39,0 | 38,0 | 38,0 | ASTM D-790 |

| 7. Глянец под углом 60°, не менее | 50,0 | 50,0 | 60,0 | 50,0 | 50,0 | 50,0 | 48,0 | 48,0 | ASTM D-523 |

| 8. Массовая доля остаточного стирола, %, не более | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | По 4.10 наст. ТУ |

| 9. Стойкость к циклопентану, %, не менее | – | – | – | – | – | – | – | 70 | По 4.8 наст. ТУ |

Примечания к таблицам 1, 2, 2а.

1 Плотность полистирола определяемая по ASTM D 792, в пределах (1040±10) кг/м3, насыпная плотность, определяемая по ASTM D 1895, в пределах (630±30) кг/м3, гарантируются технологией производства и определяются по требованию потребителя.

2 Допускается поставка полистирола по утвержденной спецификации, согласованной с потребителем, с необходимыми для потребителя показателями качествами.

1.6 Упаковка

1.6.1 Полистирол упаковывают в:

- мешки тканые из полипропилена для сыпучих продуктов по ТУ 2297-001-461414496;

- мешки тканевые полимерные по ТУ 6-00204688-14;

- мешки другого типа, по другой нормативной документации, качеством не ниже вышеперечисленных.

Клапаны мешков с закрытой горловиной должны буть заправлены внутрь.

1.6.2 Полистирол допускается упаковывать:

- в специализированные контейнеры мягкие одноразовые из полипропиленовой ткани с полиэтиленовым вкладышем по ТУ 2297-002-54425569;

- в контейнеры мягкие специализированные из полимерных тканей по ТУ 2297-015-00204688;

- допускается использовать мягкие контейнеры по другой нормативной документации, качеством не ниже вышеперечисленных.

1.6.3 Поставка на экспорт полистирола осуществляется в упаковке, предусмотренной контрактом.

1.6.4 Для полистирола, упакованного в мешки и специализированные мягкие контейнеры, предел допускаемых отрицательных отклонений содержимого нетто от номинального количества, указанного на упаковке, должен соответствовать значениям, указанным в таблице 3 (требования ГОСТ Р 8.579).

| Номинальное количество нетто М, кг | Предел допускаемых отрицательных отклонений Т | |

|---|---|---|

| % от М | г | |

| Св. 10 до 15 включительно | – | 150 |

| " 15 " 50 | 1,0 | – |

| " 50 " 100 | – | 500 |

| " 100 | 0,5 | – |

1.7 Маркировка

1.7.1 Транспортную маркировку на русском и английском языках наносят в соответствии с требованиями ГОСТ 14192.

На каждое грузовое место (мешок) наносят манипуляционные знаки: «Беречь от влаги», «Беречь от солнечных лучей» по ГОСТ 14192 и данные, характеризующие продукцию с указанием:

- наименования предприятия-изготовителя и его товарного знака;

- наименования продукта и его марку;

- номера партии;

- номер места (порядковый номер мешка);

- массы нетто;

- даты изготовления;

- обозначения настоящих технических условий.

Марка полистирола, номер партии, дата изготовления и обозначение полистирола (полистирола общего назначения - GPPS, полистирола ударопрочного - HIPS) проставляются автоматически на бокоой поверхности мешка.

1.7.2 При упаковке полистирола в мягкие контейнеры транспортную маркировку на русском и английском языках наносят трафаретом на боковую поверхность контейнера и вкладывают сопроводительные документы в специальный карман на внутренней поверхности контейнера.

2 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1 Гранулированный полистирол относится к неопасным, нетоксичным продуктам. При комнатной температуре не оказывает вредного действия на организм человека. Не оказывает влияния на кожные покровы. Отравляющие пары, вредные для дыхательной системы могут образовываться только при переработке полимера при высоких температурах.

2.2 Гранулированный полистирол по ГОСТ 12.1.044 является горючим продуктом, температура воспламенения 343 °С, самовоспламенения для полистирола общего назначения 440 °С, для полистирола ударопрочного 486 °С. Пыль полистирола с размерами частиц от 20 до 70 мкм взрывоопасна, нижний предел взрываемости - 27,5 г/м3.

2.3 При загорании полистирол тушить первичными средствами огнетушения: песком, тонко распыленной водой с добавкой ПАВ, углекислотными огнетушителями, асбестовым одеялом. Индивидуальные средства защиты при аварийных ситуациях - противогазы с коробками марок «А» и «БКФ» по ГОСТ 12.4.041.

2.4 В соответствии с правилами защиты от статического электричества и ГОСТ 12.1.018 оборудование, коммуникации на участках возможного образования зарядов статического электричества должны быть заземлены.

2.5 При горении полистирола образуются двуокись углерода, окись углерода, сажа.

2.6 Продукты разложения полистирола, образующиеся при термодеструкции и при термоокислительной деструкции, токсичны. При переработке полистирола в результате частичной деструкции материала могут выделяться пары стирола, бензола, этилбензола, толуола, оксида углерода.

Предельно допустимые концентрации (ПДК) паров летучих веществ в воздухе рабочей зоны производственных помещений и класс их опасности в соответствии с ГОСТ 12.1.005 и ГОСТ 12.1.007 приведены в таблице 4.

| Наименование вещества | Характеристика ПДК | ПДК в воздухе рабочей зоны мг/м3 | Класс опасности |

|---|---|---|---|

| Стирол | Максимальная разовая | 30 | 3 |

| Среднесменная | 10 | ||

| Бензол | Максимальная разовая | 15 | 2 |

| Среднесменная | 5 | ||

| Этилбензол | Максимальная разовая | 150 | 3 |

| Среднесменная | 50 | ||

| Толуол | Максимальная разовая | 150 | 3 |

| Среднесменная | 50 | ||

| Оксид углерода | Максимальная разовая | 20 | 4 |

Периодичность санитарно-химического контроля воздуха рабочей зоны указывается в плане контроля воздуха рабочей зоны, согласованном с органами Роспотребнадзора.

2.7 Переработка полистирола должна производиться при работающей общеобменной приточно-вытяжной и местной вытяжной вентиляции, установленной в местах наибольшего выделения летучих веществ, при строгом соблюдении температурного режима и технологических параметров. Состояние воздушной среды должно соответствовать требованиям ГОСТ 12.1.005. Система вентиляции должна соответствовать ГОСТ 12.4.021.

2.8 Работающие с продуктом должны быть обеспечены спецодеждой и средствами индивидуальной защиты (СИЗ) в соответствии с утвержденными нормативами. Персонал, занятый в производстве полистирола должен проходить обязательный предварительный (при поступлении на работу) и периодический (раз в год) медицинский осмотр (приказ Минздрава РФ № 90 от 14.03.96 г.), а также соблюдать правила личной гигиены.

2.9 Гранулы полистирола, рассыпанные на полу, могут вызвать опасность скольжения и образования статического электричества. Продукт следует подмести, собрать в совок или собрать пылесосом в чистый контейнер.

2.10 Охрана окружающей среды

2.10.1 Полистирол не представляет опасности для окружающей среды.

2.10.2 Меры и средства защиты природной среды от вредного воздействия обеспечиваются герметизацией оборудования, соблюдением требований техники безопасности при получении и переработке полистирола.

2.10.3 Отходы полистирола при производстве и переработке не образуются.

3 ПРАВИЛА ПРИЕМКИ

3.1 Приемка полистирола осуществляется партиями. За партию принимают количество продукта одной марки, одновременно предъявляемого к приемке, сопровождаемого одним документом о качестве.

3.2 Каждая партия полистирола должна сопровождаться документом, удостоверяющим его качество.

Документ о качестве должен содержать следующие данные:

- наименование предприятия-изготовителя и (или) его товарный знак;

- наименование продукта и его марку;

- номер партии и количество упаковочных единиц;

- дату изготовления;

- массу нетто;

- обозначение настоящих технических условий;

- результаты проведенных испытаний или подтверждение о соответствии требованиям настоящих ТУ.

3.3 Проверку качества полистирола на соответствие требованиям настоящих технических условий проводят на объединенной пробе.

Объединенная проба готовится усреднением проб, отобранных с технологического потока через равные промежутки времени (не менее 1 ч, массой не менее 0,4 кг) по мере заполнения силоса. Масса объединенной пробы силоса должна быть не менее 3 кг.

При фасовке партий отбирают пробу массой не менее 3 кг непрерывным способом (контрольная проба).

Контрольная проба предназначена для решения разногласий с потребителем по качеству полистирола и хранится не менее трех месяцев со дня отгрузки.

Пробы помещают в чистые, сухие влагонепроницаемые пакеты, которые снабжают этикеткой с обозначением вида и наименования продукта, номера партии, даты отбора.

3.4 Для проверки соответствия качества полистирола требованиям настоящих технических условий проводят приемо-сдаточные и периодические испытания.

3.4.1 Приемо-сдаточные испытания проводят по показателям 1, 5 таблицы 1 для ПСОН и по показателям 1, 8 таблиц 2 и 2а для УППС.

3.4.1.1 При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному из показателей, по нему проводят повторные испытания из контрольной пробы. Результаты повторных испытаний являются окончательными и распространяются на всю партию. При неудовлетворительном результате повторного испытания партию материала бракуют.

3.4.2 Периодические испытания проводят по всем остальным показателям таблиц 1, 2, 2а.

3.4.2.1 Предприятие-изготовитель гарантирует нормы по показателям: «температура размягчения по Вика», «прочность при разрыве», «относительное удлинение при разрыве», «прочность при изгибе», «глянец под углом 60°», «ударная вязкость по Изоду, с надрезом». С проведением испытаний по вышеперечисленным показателям качества со следующей периодичностью: «температура размягчения по Вика», «прочность при изгибе» - при переходах на другую марку или 1 раз в 3 месяца при отсутствии переходов; «прочность при разрыве», «относительное удлинение при разрыве», «глянец под углом 60°», «ударная вязкость по Изоду, с надрезом» - от каждой десятой партии и при переходах на другую марку.

3.4.2.2 Периодические испытания по показателю «Воспламеняемость» проводят при постановке продукции на производство и при сертификационных испытаниях.

3.4.2.3 При получении положительных результатов периодических испытаний результаты испытаний распространяются на все последующие партии до проведения следующих периодических испытаний.

3.4.2.4 При получении неудовлетворительных результатов периодических испытаний по указанным показателям, изготовитель переводит испытания по ним в категорию приемо-сдаточных до получения положительных результатов, но не менее чем на трех партиях подряд.

3.5 При получении положительных результатов испытаний партия считается принятой и на нее оформляется сопроводительный документ (сертификат качества) по принятой на предприятии форме.

3.6 Периодические испытания на соответствие требованиям пункта 1.4 полистирола, используемого для изготовления изделий, применяемых при контакте с пищевыми продуктами, изготовитель проводит не реже одного раза в полгода в аккредитованной лаборатории Роспотребнадзора.

4 МЕТОДЫ ИСПЫТАНИЙ

При проведении испытаний допускается применение аналогичных средств измерений классов точности не ниже, указанных в перечне, и другого оборудования с аналогичными характеристиками, а также реактивов, допускаемых по другой НД, но с качеством не ниже, указанных в разделе 4.

Применяемые средства измерений должны быть поверены.

4.1 Из пробы, отобранной по 3.3 методом литья под давлением по ГОСТ 11262 или ASTM D 3641 изготавляют стандартные образцы.

Режим литья стандартных образцов:

| Температура расплава | (180–215) °С |

| Температура литьевой формы | (55–70) °С |

| Время впрыска | (3–4) с |

| Давление впрыска | (500–700) psi |

| Частота вращения шнека | (50–100) об/мин |

| Время выдержки под давлением | (5–10) с |

| Время выдержки без давления | (20–30) с |

| Противодавление | (50–70) psi |

Образцы перед испытанием кондиционируют при (23±2) °С и относительной влажности (50±5) % по ASTM D 618. Допускается кондиционирование образцов не менее 16 часов.

4.2 Определение показателя текучести расплава

Показатель текучести расплава определяют по ASTM D 1238 по методу A или B, при температуре (200,0±0,2) °С и нагрузке 5 кг.

4.3 Определение температуры размягчения по Вика

Температуру размягчения по Вика определяют по ASTM D 1525 при скорости подъема температуры 50 °С/ч и нагрузке 10 Н.

4.4 Определение прочности при разрыве и относительного удлинения при разрыве

Прочность при разрыве и относительное удлинение при разрыве определяют по ASTM D 638, тип образца 1. Скорость раздвижения зажимов подбирается из таблицы 1 ASTM D 638.

4.5 Определение прочности при изгибе

Прочность при изгибе определяют по ASTM D 790 по методу А. на образцах размером 127,0×12,7×3,2 мм. Скорость сближения нагружающего наконечника с образцом 1,3 мм/мин.

4.6 Определение ударной вязкости по Изоду

Ударную вязкость по Изоду определяют по ASTM D 256 по методу А.

4.7 Определение глянца под углом 60°

Глянец под углом 60° определяют по ASTM D 523.

4.8 Оценка стойкости ударопрочного полистирола к циклопентану

Методика предназначена для измерения стойкости ударопрочных полистирольных пластиков к циклопентану. Диапазон измерений от 30 % до 90%. Метод заключается в определении показателя - относительное удлинение при разрыве образца до и после выдержки в напряженном состоянии в среде паров циклопентана.

Допускаемое расхождение между параллельными наблюдениями составляет 20 % относительно среднего арифмитического значения.

4.8.1 Средства измерений, вспомогательные устройства, реактивы и материалы

При выполнении измерений применяют следующие средства измерений, вспомогательные устройства, материалы и реактивы:

- универсальная испытательная машина - по ГОСТ 11262;

- вакуумметр - по ГОСТ 2405;

- секундомер механический - по ТУ 25-1894.003;

- цилиндр 1–1000 ГОСТ 2405;

- эксикатор 1–250 ГОСТ 25336;

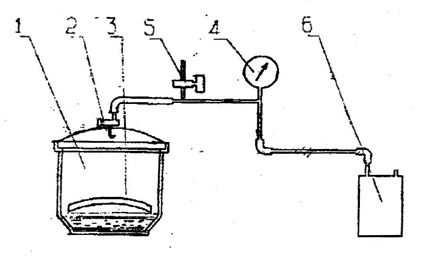

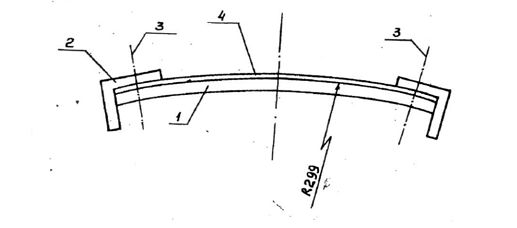

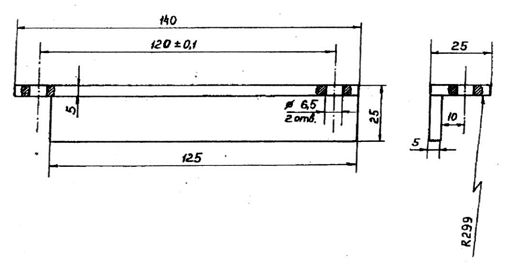

- гибочное устройство - по рисункам 3, 4, 5;

- насос водоструйный - по ГОСТ 25336;

- циклопентан с массовой долей основного соединения (98–99) %, импортный.

4.8.2 Подготовка к выполнению измерений

4.8.2.1 Подготовка образцов

Для испытаний изготавливают образцы из экструдированных листов ударопрочного полистирола - лопатки тип 2 по ГОСТ 11262. Толщина образцов (2,0±0,1) мм. На образцах отмечают рабочую часть длиной (50,0±0,5) мм. Количество образцов не менее 10 штук.

4.8.2.2 Изготовление гибочного устройства

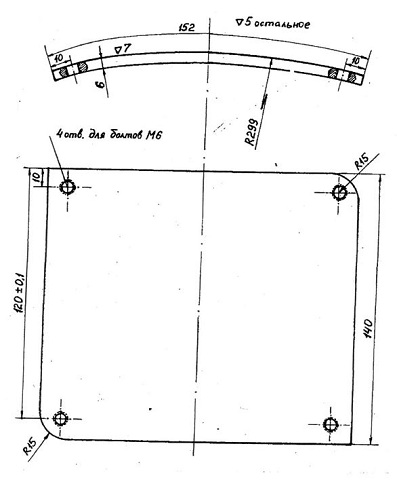

Гибочное устройство изготавливают из нержавеющей стали (марка 12Х18Н10Т) согласно рисунку 3.

Гибочное устройство предназначено для создания постоянного изгибающего момента (7,5±0,5) МПа в каждом из испытуемых образцов во время воздействия на них циклопентана. Гибочное устройство представляет собой оправку в виде изогнутой стальной пластины с радиусом кривизны (299±1) мм с прижимными планками из нержавеющей стали для закрепления образцов. Длина и ширина гибочного устройства должны обеспечивать крепление пяти образцов без соприкосновения друг с другом их нерабочих частей.

В точке наибольшей кривизны вдоль всей поверхности гибочного устройства, перпендикулярно располагаемым на нем испытываемым образцам, методом фрезерования должна быть нанесена центральная линия шириной 0,5 мм и глубиной (0,2–0,3) мм.

4.8.2.3 Подготовка установки для испытаний

Собирают установку в соответствии с рисунком 1. Вся вакуумная установка или отдельные ее части, представляющие собой опасность при разрыве, должны быть экранированы проволочной сеткой или органическим стеклом.

После сборки установки перед заполнением эксикатора циклопентаном проверяют систему на герметичность при максимальном разрежении в течение 10 мин. Если установка герметична, показания манометра не меняются после отключения насоса.

4.8.3 Выполнение измерений

4.8.3.1 Подготовленные образцы в количестве 5 штук закрепляют в гибочном устройстве так, чтобы нанесенная на них центральная метка совпадала с центральной линией гибочного устройства, а сами образцы не соприкасались друг с другом. Наружная глянцевая сторона образцов должна прилегать к поверхности гибочного устройства.

4.8.3.2 В эксикатор помещают фарфоровые кипелки, с помощью цилиндра наливают (1,0±0,1) дм3 циклопентана. Устанавливают гибочное устройство с закрепленными на нем образцами на вставке эксикатора так, чтобы образцы не касались поверхности циклопентана. Закрывают крышку эксикатора и запорный кран, открывают кран на воздушной линии.

4.8.3.3 Включают водоструйный насос, с помоцито крана па воздушной линии устанавливают остаточное давление (80±10) кПа, открывают запорный кран на эксикаторе. После установления указанного остаточного давления в эксикаторе, закрывают запорный кран.

При указанном остаточном давлении и температуре помещения (20±3) °С происходит кипение циклопентана и образцы находятся в среде его паров.

В момент закипания циклопентана включают секундомер.

4.8.3.4 Требуемое остаточное давление поддерживают до окончания времени выдержки образцов с помощью запорного крана на эксикаторе и крана на воздушной линии. Водоструйный насос находится во включенном состоянии в течение всего времени испытаний. Время испытаний составляет (30,0±0,5) мин.

4.8.3.5 После окончания испытания выключают секундомер, открывают запорный кран на эксикаторе и кран на воздушной линии, при этом стрелка вакуумметра должна возвратиться в нулевое положение.

4.8.3.6 Открывают крышку эксикатора и извлекают из него гибочное устройство с образцами. Образцы вынимают из гибочного устройства, помещают в полиэтиленовый мешок и плотно закрывают. В таком состоянии образцы кондиционируются в течение суток на лабораторном столе в том же помещении.

Одновременно с рабочими образцами пять контрольных образцовзакрепляют в гибочном устройстве и выдерживают при той же температуре в том же помещении в течение (30,0±0,5) мин, затем помещают в полиэтиленовый пакет на сутки.

4.8.3.7 Образцы выдержанные в парах циклопентана, и контрольные образцы испытывают на относительное удлинение при разрыве по ГОСТ 11262.

Результат наблюдений округляют до первого десятичного разряда.

4.8.4 Обработка результатов измерений

4.8.4.1 Для образцов, выдержанных в парах циклопентана, и контрольных образцов расчитывают среднее арифметическое значение относительного удлинения не менее чем из четырех результатов наблюдений, удовлетворяющих условию

\(E_{max} - E_{min} \leq 0,20 \cdot E_{ср},\)

где

- Emax, Emin - максимальное и минимальное значения относительного удинения, соответственно, %;

- Eср - среднее арифметическое значение относительного удлинения, %

4.8.4.2 Коэффициент стойкости к циклопентану (К, %) расчитывают по формуле:

\(K = \frac{E_2}{E_1} \cdot 100,\)

где

- E2, E1 - среднее арифметическое значение относительного удлинения образцов, выдержанных в парах циклопентана, и контрольных образцов, соответственно, %.

Результат измерения коэффициента стойкости к циклопентану округляют до целого числа.

4.9 Определение воспламеняемости

Метод заключается в измерении скорости горения образца полистирола определенных размеров при поднесении пламени под углом 45 градусов к горизонтально установленному образцу.

4.9.1 Средства измерений, вспомогательные устройства, материалы и реактивы

При выполнении измерений применяют следующие средства измерений и вспомогательные устройства:

- секундомер - по ГОСТ 8.423;

- линейка чертежная - по ГОСТ 17435;

- баллон стальной для сжиженных газов на давление 1,6 МПа - по ГОСТ 15680;

- горелка газовая - по ГОСТ 29021;

- поддон металлический;

- топливный газ - по ГОСТ 20448;

- азот газообразный - по ГОСТ 9293;

- штатив - по ГОСТ 11897.

4.9.2 Подготовка образцов для испытаний

Образцы для испытаний в виде брусков готовят методом литья под давлением на литьевой машине. Образцы должны иметь размеры:

- длина (125,0±5,0) мм;

- ширина (13,0±0,5) мм;

- толщина (3,0±0,2) мм.

Испытание проводят на трех образцах. Партия полистирола считается прошедшей испытание, если полученные значения результатов испытаний составляют менее 40 мм/мин.

4.9.3 Выполнение испытаний

4.9.3.1 Подготовка к испытанию

Образцы пробы полистирола, подготовленные в соответствии с разделом 4.9.2, перед испытанием кондиционируют по ASTM D 618 при температуре (23±2) °С и относительной влажности воздуха (50±5) % не менее 48 час.

На образец наносят две перпендикулярные метки по отношению к продольной оси бруска на расстоянии (25±1) мм и (100±1) мм от поджигаемого конца (условно первая и вторая метки, соответственно).

Конец образца, имеющий отметку 100 мм (вторая), зажимают в лапке штатива так, чтобы его продольная ось была расположена горизонтально, а поперечная - под углом (45±2) градусов к горизонтальной плоскости.

Под образец устанавливают поддон с песком для сбора падающих горящих капель полистирола.

Испытание проводят в специальном шкафу с подведенной вытяжной вентиляцией. Допускается соединять горелку с газовым баллоном с помощью резинового шланга.

4.9.3.2 Проведение испытания

Поджигают газовую горелку, регулятором расхода газа и настройкой воздушных каналов горелки устанавливают пламя синего цвета высотой около (20±1) мм.

Подносят горелку к нижнему (свободному) концу образца так, чтобы ось патрубка горелки была наклонена к образцу под углом в 45 градусов и факел горелки касался образца на глубину примерно в 6 мм. Удерживают горелку в таком положении (30±1) с или до достижения первой отметки (если образец догорит до первой отметки быстрее чем за 30 с), затем горелку убирают от образца. В момент достижения первой отметки включают секундомер. Выключают секундомер в момент, когда пламя достигнет второй отметки и фиксируют время горения образца от первой отметки до второй (от 100 до 25 мм).

Если горящий конец так и не достигнет первой отметки, то выключают секундомер в момент, когда прекратилось горение образца и отмечают время и длину остатка образца (а, мм) от первой отметки (25 мм). Расчитывают длину сгоревшего участка (L, мм) по формуле L=(75-а).

4.9.4 Обработка результатов

Скорость горения полистирола расчитывают по формуле:

\(v = 60L/t\)

где

- v - линейная скорость горения, мм/мин;

- L - длина сгоревшей части образца, мм.;

- t - время горения, с.

За результат испытания принимают среднее арифметическое значение результатов трех параллельных наблюдений, допускаемое расхождение между которыми удовлетворяет условию:

\(|X_{max} - X_{min}| \leq \frac{(r_2)}{100} \cdot X_{ср},\)

где

- Xmax, Xmin - результаты параллельных наблюдений, соответствующие максимальному и минимальному значениям, мм/мин;

- (r2) - предел повторяемости, указанный в разделе 4.9.5, % отн.;

- Xср - результат измерения (среднее арифметическое значение трех параллельных наблюдений), мм/мин.

Если указанное условие не выполняется, проводят дополнительное наблюдение на трех образцах.

Результаты отдельных наблюдений округляют до первого десятичного знака, результаты измерений - до целых чисел.

4.9.5 Контроль погрешности измерений

Контроль погрешности результатов наблюдений проводят при каждом измерении в соответствии с разделом 4.9.4.

Показатели прецезионности и границы случайной погрешности, установленные в условиях повторяемости, при доверительной вероятности 0,95, указаны в таблице 5.

| Уровень скорости горения (Mj), мм/мин | ±σr | r2 | (r2) | ±Δ0r | (Δ0r) |

|---|---|---|---|---|---|

| 27 | 2,0 | 6,6 | 24 | 4 | 15 |

| σr - среднее (стандартное) квадратическое отклонение повторяемости, мм/мин; r2 - предел повторяемости (допускаемое абсолютное расхождение между двумя результатами единичного анализа, полученными в условиях повторяемости), мм/мин; (r2) - предел повторяемости (допускаемое расхождение между двумя результатами единичного анализа, полученными в условиях повторяемости относительно среднего арифметического значения), %; ±Δ0r - доверительные границы случайной погрешности, установленные для Mj, мм/мин; (Δ0r) - доверительные границы случайной погрешности, % отн. | |||||

4.10 Определение массовой доли остаточного стирола

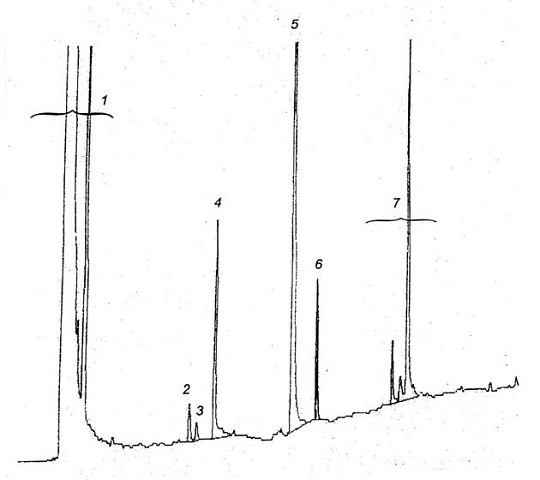

Метод основан на растворении гранул полистирола в дихлорметане, высаживании полимера этанолом с последующим разделением компонентов надосадочной жидкости, не вступивших в реакцию полимеризации, в капиллярной колонке и регистрацией их системой, состоящей из пламенно-ионизационного детектора, электронного усилетеля и компьютерной системы обработки хроматограмм.

Массовую концентрацию контролируемых компонентов вычисляют методом внутреннего стандарта, в качестве которого применяют тетрадекан.

4.10.1 Средства измерений, вспомогательные устройства, материалы и реактивы

При выполнении измерений используют следующие средства измерений, вспомогательные устройства, материалы и реактивы:

- хроматограф с пламенно-ионизационным детектором и делителем потока по действующей нормативной документации (НД);

- капиллярная колонка кварцевая ВРХ-5 длиной 15 м, внутренним диаметром 0,32 мм, толщиной слоя жидкой фазы 0,25 микрон фирмы Agilent - по действующей НД;

- весы электронные, 3 класса точности, с наибольшим пределом взвешивания 600 г - по действующей НД;

- низкотемпературная электропечь, обеспечивающая нагрев до (350±1) °С - по действующей НД;

- перемешивающее устройство - по действующей НД;

- холодильник бытовой - по действующей НД;

- цилиндр мерный 1(3)-100(25, 50) ГОСТ 1770;

- пипетка 1(2)-1(2)-1-1(10) ГОСТ 29227 (ИСО 835/1);

- стекловолокно - по ГОСТ 10727;

- микрошприц МШ-10 - по ТУ 2.833.106;

- микрошприц вместимостью 50 мм3 - по действующей НД;

- склянки вместимостью 10 см3 с пробкой из самозатягивающейся резины, обернутой лентой фум, ТУ 64-2-10;

- склянки вместимостью 50, 100 см3 с завинчивающейся крышкой ГОСТ 10782 или стаканы СН-1-100(250) ТХС ГОСТ 25336;

- газ-носитель: азот - по ГОСТ 9293;

- вспомогательные газы:

- водород - по ГОСТ 3022;

- воздух - по действующей НД;

- бумага фильтровальная - по ГОСТ 12026;

- вода дистиллированная - по ГОСТ 6709;

- пленка полиэтиленовая - по действующей НД;

- дихлорметан (хлористый метилен) - по ТУ 2631-019-44493179;

- спирт этиловый ректификованный технический - по ГОСТ 18300;

- стирол - по ГОСТ 10003, в.с.;

- этилбензол технический - по ГОСТ 9385, в.с.;

- n-ксилол - по ТУ 2631-070-44493179, х.ч.;

- тетрадекан - по ТУ 6-09-3705, ч.;

- антиоксиданты:

- агидол-1 - по ТУ 38.5901237;

- ирганокс V 1076 импортный, фирмы "Ciba".

4.10.2 Условия измерений на хроматографе

| Температура испарителя проб, °С | (275±2) |

| Температура термостата детектора, °С | (290±2) |

| Начальная температура термостата колонки, °С | (45±2) |

| Продолжительность элюирования компонентов при начальной температуре термостата колонки, мин | 4 |

| Скорость повышения температуры термостата колонки, °С/мин | 15 |

| Расход газа-носителя (азот) через разделительную колонку, см3/мин. | 2 |

| Объем вводимой пробы, мм3 | 1 |

Соотношение объемов водорода и воздуха для поддержания пламени горелки в детекторе устанавливают согласно инструкции, прилагаемой к прибору.

4.10.3 Подготовка к выполнению измерений

4.10.3.1 Кондиционирование колонки

Колонку устанавливают в термостат хроматографа согласно инструкции по эксплуатации, не подсоединяя ее выходной конец к штуцеру детектора, задают расход газа-носителя, равный 1,0 см3/мин. Затем продувают колонку, повышая температуру термостата колонок от (45±2) °С до (300±2) °С со скоростью 1 °С/мин и продолжают продувать колонку при этой температуре в течение 6 часов. После окончания кондиционирования термостат колонки охлаждают до комнатной температуры, устанавливают расход газа-носителя согласно разделу 4.10.2 и подсоединяют выходной конец колонки к детектору.

4.10.3.2 Подготовка хроматографа к работе

Для улавливания резиновой крошки в лайнер испарителя проб помещают стекловолокно толщиной слоя около 1 см на (1-5) мм ниже уровня конца иглы микрошприца при вводе пробы. Стекловолокно меняют при ухудшении базовой линии, но не реже одного раза в месяц.

Проверку герметичности газовых линий, включение прибора и вывод его на указанный в разделе 4.10.2 режим работы выполняют в соответствии с инструкцией по эксплуатации, прилагаемой к прибору.

4.10.3.3 Подготовка посуды и шприцев

Мерную посуду промывают горячей водой, применяя моющие средства, ополаскивают водопроводной водой, дистиллированной водой, продувают азотом до исчезновения следов влаги и сушат в низкотемпературной электропечи при температуре не ниже (50±5) °С. Затем посуду охлаждают до комнатной температуры.

Микрошприцы промывают дихлорметаном, продувают потоком газообразного азота или воздуха.

4.10.3.4 Подготовка смешанного растворителя

Для приготовления смешанного растворителя (далее - растворитель) в склянку вместимостью 250 см3 с помощью цилиндров вносят 50 см3 дихлорметана и 65 см3 этанола. Этот растворитель используют при дальнейшем приготовлении смесей. Приготовленный растворитель допускается хранить не более месяца в холодильнике при температуре не выше 10 °С.

4.10.3.5 Установление поправочных коэффициентов

4.10.3.5.1 Для установления поправочных коэффициентов чувствительности детектора к этилбензолу, n-ксилолу, стиролу и антиоксиданту относительно тетрадекана готовят их смеси в растворителе в диапазоне концентраций от 0,01 до 0,1 % масс. Антиоксидант добавляют в смесь виде исходного раствора, приготовленного по 4.10.3.5.4.

4.10.3.5.2 Для установления времен удержания этилбензола, n-ксилола, стирола, антиоксидантов хроматографируют искусственную смесь (далее - смесь), приготовленную объемным методом, с массовой долей каждого компонента в смешанном растворителе (дихлорметан и этанол) около 0,5 %. Компоненты добавляют последовательно и хроматографируют сначала смешанный растворитель, затем смесь после добавки каждого компонента в условиях проведения измерений согласно разделу 4.10.2. Дополнительные пики на хроматограммах смеси по сравнению с хроматограммой растворителя соответствуют добавленным компонентам.

4.10.3.5.3 Перед приготовлением смесей используемые вещества хроматографируют с целью установления массовой концентрации основного соединения (Cio) и примесей, совпадающих по времени удерживания с компонентами смеси, в условиях проведения измерений согласно разделу 4.10.2. Микрошприц, подготовленный согласно 4.10.3.3, промывают не менее пяти раз веществом, отбирают дозу 0,2 мм3, вводят в испаритель проб хроматографа и нажимают кнопку "START" на панели управления хроматографа.

Растворитель используемый для приготовления смесей, подвергают хроматографированию аналогично описанному выше при объеме вводимой дозы 1 мм3.

Концентрация примесей в растворителе, совпадающих по времени удерживания с каким-либо измеряемым компонентом, не должна превышать 0,001 % масс.

В применяемых веществах, используемых для приготовления смесей, концентрация каждой примеси, совпадающей по времени удерживания с измеряемыми компонентами смеси, не должна превышать 0,1 % масс.

Расчет хроматограмм всех веществ производят методом внутренней нормализации без учета поправочных коэффициентов по формуле

\(C_i = \frac{S_i}{\sum_{i=1}^n S_i} \cdot 100,\)

где

- Ci - массовая доля i-того компонента в смеси, %;

- Si - площадь пика i-того компонента, мм2.

Площадь пиков измеряемых компонентов вычисляют по формуле

\(S_i = h_i \cdot \mu_i \cdot M_i,\)

где

- hi - высота пика i-того компонента, мм;

- μi - ширина пика i-того компонента, измеренная на половине высоты от внешнего контура одной стороны пика до внутреннего контура другой стороны, мм;

- Mi - масштаб записи пика.

При наличии в растворителе примесей с концентрацией более 0,001 % масс. производят его хроматографирование не менее трех раз и вычисляют средне-арифметическое значение площадей пиков для каждой примеси.

4.10.3.5.4 Для приготовления исходного раствора антиоксиданта в предварительно взвешенную склянку вместимостью 10 см3 вносят (0,1000±0,0100) г. антиоксиданта, закрывают пробкой и снова взвешивают. Затем пипеткой наливают 9 см3 приготовленного согласно 4.10.3.4 растворителя, закрывают пробкой и снова взвешивают. Результаты взвешивания записывают в граммах с точностью до четвертого десятичного разряда. По разности результатов взвешиваний вычисляют массу антиоксиданта.

Массовую концентрацию антиоксиданта в приготовленном растворе (Cа, %) вычисляют по формуле

\(C_a = \frac{m_а \cdot C_{ао}}{m_а + m_р},\)

где

- mа - масса антиоксиданта, взятая для приготовления смеси, г;

- Cао - массовая доля основного соединения в антиоксиданте, взятом для приготовления смеси, в соответствии с сертификатом качества, %;

- mр - масса растворителя, взятая для приготовления смеси, г.

4.10.3.5.5 Для приготовления смесей в предварительно взвешенные с пробками склянки вместимостью 10 и 50 см3 мерным цилиндром наливают необходимое количество растворителя, склянки с растворителем взвешивают, микрошприцем добавляют этилбензол, стирол, n-ксилол, затем пипеткой добавляют раствор антиоксиданта, приготовленный согласно 4.10.3.5.4. Дозируемые объемы компонентов для приготовления смесей указаны в таблице 6.

| Наименование компонента | Дозируемый объем компонентов | ||

|---|---|---|---|

| Смесь № 1 | Смесь № 2 | Смесь № 3 | |

| Этилбензол, стирол, n-ксилол, мм3 | по 10* | по 5* | по 5* |

| Раствор антиоксиданта, см3 | 1,0** | 0,5** | 0,5** |

| Растворитель, см3 | 9,0*** | 9,0*** | 45,0**** |

| Тетрадекан, мм3 | 10* | 10* | 10* |

| Ориентировочная концентрация, %, масс. | |||

| Этилбензол, стирол, n-ксилол, антиоксидант | 0,1 | 0,05 | 0,01 |

| Тетрадекан | 0,1 | 0,1 | 0,02 |

* - дозировка микрошприцем вместимостью 10 мм3;

** - дозировка пипеткой вместимостью 1 см3;

*** - дозировка цилиндром вместимостью 10 см3;

**** - дозировка цилиндром вместимостью 50 см3.

Склянку, закрытую пробкой, взвешивают после добавления каждого компонента. Результаты взвешивания в граммах записывают с точностью до четвертого десятичного разряда. По разности результатов взвешиваний вычисляют массу i-того компонента и общую массу смеси.

Склянку, укупоренную любым способом для предотвращения улетучивания растворителя, устанавливают на перемешивающее устройство и перемешивают в течение (5–10) мин.

Массовую долю i-того компонента в j-той смеси (Cij, %), вычисляют по формуле

\(C_{ij} = \frac{m_{ij} \cdot C_{io}}{m_{cj}},\)

где

- j - индекс номера смеси (j=1, 2, 3);

- mij - масса i-того компонента, взятая для приготовления j-той смеси; для антиоксиданта – масса внесенного раствора антиоксиданта, приготовленного согласно 4.10.3.5.4, г;

- Ciо - массовая доля основного соединения в i-том компоненте, взятом для приготовления j-той смеси, измеренная согласно 4.10.3.5.3; для антиоксиданта Cа - концентрация антиоксиданта в растворе, вычисленная по формуле (7), % масс.;

- mcj - масса приготовленной j-той смеси, г.

4.10.3.5.6 Для вычисления поправочных коэффициентов каждую смесь, приготовленную в соответствии с 4.10.3.5.3, хроматографируют не менее пяти раз в режиме проведения анализа, указанном в разделе 4.10.2, аналогично 4.10.3.5.3.

Если в растворителе, проанализированном в соответствии с 4.10.3.5.3, содержатся примеси, выписывающиеся на хроматографе в области элюирования i-тых компонентов и стандарта, то при расчете поправочного коэффициента из площади пика компонента на хроматограмме искусственной смеси вычитают среднюю арифметическую площади пика соответствующей примеси, измеренную в соответствии с 4.10.3.5.3.

Вычисление поправочного коэффициента для i-того компонента j-той смеси (Kij) относительно стандарта по результатам одного наблюдения производят по формуле

\(K_{ij} = \frac{C_{ij} \cdot \left( S_{стj}-S_{стпр} \right)}{C_{стj} \cdot \left( S_{ij} - S_{iпр} \right)},\)

где

- Cij - массовая доля i-того компонента в j-той смеси, вычисленная по формуле (8), %;

- Sстj - площадь пика стандарта на хроматограмме j-той смеси, мм2;

- Sстпр - площадь пика примеси на хроматограмме растворителя, элюируемой одновременно со стандартом, мм2;

- Cстj - массовая концентрация стандарта в j-той смеси, вычисленная по формуле (8), %;

- Sij - площадь пика i-того компонента на хроматограмме j-той смеси, мм2;

- Siпр - среднее арифметическое значение площади пика примеси на хроматорамме растворителя, элюируемой одновременно с i-тым компонентом, мм2.

Площади пиков вычисляют с использованием формулы (6).

По результатам вычислений Kij для каждого компонента рассчитывают среднее арифметическое значение поправочного коэффициента по отдельным смесям из результатов не менее четырех наблюдений, отличающихся не более чем на 10 % относительно среднего арифметического значения. Затем из полученных результатов вычислений, отличающихся не более чем на 15 % относительно среднего арифметического значения, рассчитывают среднее арифметическое значение поправочного коэффициента (Ki) для каждого компонента по всем смесям.

Значение Ki записывают, округляя до двух значащих цифр.

Примечание 3 - Ввиду неустойчивости антиоксиданта допускается хранить приготовленные смеси не более месяца в холодильнике при температуре не выше 10 °С.

4.10.3.6 Подготовка пробы к анализу

4.10.3.6.1 Гранулы полистирола в количестве (2,0000±0,0100) г помещают в предварительно взвешенный стакан вместимостью 250 см3 и взвешивают. Затем в стакан добавляют с помощью микрошприца 10 мм3 стандарта и снова взвешивают. Результаты взвешивания записывают в граммах с точностью до четвертого десятичного разряда. По разности взвешиваний вычисляют массу стандарта. После этого в стакан наливают мерным цилиндром вместимостью 25 см3 (10,0±0,1) см3 дихлорметана. Стакан накрывают полиэтиленовой пленкой, закрепляют резинкой, устанавливают на перемешивающее устройство и перемешивают содержимое стакана до полного растворения полимера. Далее в стакан при помощи мерного цилиндра вместимостью 25 см3 добавляют (12,5±0,1) см3 этанола, закрывают аналогично описанному выше, устанавливают на перемешивающее устройство и интенсивно перемешивают не менее 30 мин до полного высаживания полимера и достижения прозрачности надосадочной жидкости.

4.10.4 Выполнение измерений

К измерениям приступают после стабилизации параметров хроматографа в режиме работы, указанном в разделе 4.10.2.

Микрошприц подготовленный согласно 4.10.3.3, промывают не менее пяти раз надосадочной жидкостью, подготовленной согласно 4.10.3.6.1, отбирают дозу 1 мм3, вводят в испаритель проб хроматографа и нажимают кнопку “START” на панели управления хроматографа.

Образец хроматограммы надосадочной жидкости полистирола изображен на рисунке 2.

4.10.5 Обработка результатов измерений

4.10.5.1 Идентификация компонентов

Идентификацию компонентов на хроматограмме анализируемой пробы производят по образцовой хроматограмме или по временам удерживания, измеренным при установлении поправочных коэффициентов.

4.10.5.2 Вычисление массовой концентрации компонентов

Массовую концентрацию остаточных летучих компонентов и антиоксидантов (Ci, %) в гранулах полистирола вычисляют методом внутреннего стандарта по формуле

\(C_i = \frac{K_i \cdot S_i \cdot m_{ст} \cdot C_{сто}}{S_{ст} \cdot m_{пр}},\)

где

- Ki - поправочный коэффициент чувствительности детектора к i-тому компоненту относительно стандарта, установленный в соответствии с 4.10.3.5.6;

- Si - площадь пика i-того компонента, измеренная на хроматограмме надосадочной жидкости, подготовленной согласно 4.10.3.6.1, мм2;

- mст - масса стандарта, вычисленная согласно 4.10.3.6.1, г;

- Cсто - массовая концентрация основного соединения в стандарте, измеренная согласно 4.10.3.5.3, %;

- Sст - площадь пика стандарта, измеренная на хроматограмме надосадочной жидкости, подготовленной согласно 4.10.3.6.1, мм2;

- mпр - масса гранул полистирола, взятая на анализ, г.

Площади пиков измеряемых компонентов вычисляют с использованием формулы (6).

Результаты наблюдений записывают до четырех значащих цифр.

За результат измерения принимают значение единичного наблюдения, округленное до трех значащих цифр.

Примечание 4 - При оснащении хроматографа компьютерной программой обработки результатов измерений, допускается округление проводить в соответствии с установленным алгоритмом программы.

4.10.6 Контроль погрешности измерений

Контроль погрешности результатов измерений производят не реже 1 раза в квартал по результатам двух наблюдений одной из производственных проб.

Пробу отбирают по 4.10.3.6, производят ее подготовку по 4.10.3.6.1 и хроматографируют надосадочную жидкость в соответствии с разделом 4.10.4. Концентрацию компонентов вычисляют по формуле (10).

Расхождение между двумя наблюдениями при измерении концентраций компонентов в производственной пробе, должно удовлетворять условию

\(|C_{i1}-C_{i2}| \leq d_p,\)

где

- Ci1, Ci2 - результаты измерения концентраций i-того компонента при 1-ом и 2-ом наблюдениях, соответственно, % масс.;

- dр - допускаемое расхождение между параллельными наблюдениями, значения которого приведены в таблице 7, % масс.

При несоблюдении этого условия выясняют и устраняют причины, вызвавшие значительное расхождение результатов контроля и вновь проводят контроль.

| Диапазон измеряемых концентраций, % масс. | Допускаемое расхождение между параллельными наблюдениями (dр), % масс. | Доверительные границы суммарной погрешности (±Δ), % масс. |

|---|---|---|

| От 0,00040 до 0,0020 вкл. | 0,00010 | 0,00005 |

| Св. 0,00200 до 0,0100 вкл. | 0,0004 | 0,00020 |

| Св. 0,0100 до 0,200 вкл. | 0,002 | 0,0010 |

Установка для обработки образцов парами циклопентана

- Эксикатор

- Запорный кран

- Гибочное устройство

- Вакуумметр

- Кран воздушной линии

- Водоструйный насос

Рисунок 1

Образец хроматограммы насадочной жидкости полистирола

- дихлорметан и метанол

- этилбензол

- n-ксилол

- стирол

- стандарт (тетрадекан)

- агидол

- димеры стирола

Рисунок 2

Гибочное устройство с радиусом кривизны R-299

- Гибочная оправка

- Краевые прижимные планки

- Винты М6х16 (нержавеющая сталь)

- Испытуемые образцы

Рисунок 3

Прижимная планка М 1:1

Рисунок 4

Гибочная оправка

Рисунок 5

5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1 Полистирол, упакованный в соответствии с п. 1.6, транспортируют транспортными пакетами всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

При перевозке железнодорожным транспортом полистирол, упакованный по п. 1.6, транспортируют повагонными отправками. Погрузку и крепление транспортных пакетов и мягких контейнеров осуществляют в соответствии с Техническими условиями погрузки и крепления грузов, утвержденных МПС.

Неупакованный полистирол отгружается (насыпью) и транспортируется автополимеровозами по правилам перевозки грузов, действующих для данного вида транспорта, и сопровождается одним документом качества в соответствии с п. 3.2 настоящих ТУ.

5.2 Полистирол, упакованный в мешки, формируют в транспортные пакеты в соответствии с ГОСТ 21929 и ГОСТ 26663. Размеры пакета должны соответствовать ГОСТ 24597 или требованиям потребителей, средства скрепления - ГОСТ 21650 или ГОСТ 25951.

По согласованию с потребителем допускается поставка полистирола, упакованного в мешки, не сформированного в транспортные пакеты.

5.3 Полистирол должен храниться в закрытом, сухом, чистом, отапливаемом помещении на полках или поддонах, отстоящих от пола не менее чем на 5 см и от отопительных приборов не менее чем на 1 м.

Полистирол хранят в условиях, исключающих воздействие прямого солнечного света.

6 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1 Изготовитель гарантирует соответствие полистирола требованиям настоящих технических условий при соблюдении условий транспортирования и хранения.

6.2 Гарантийный срок хранения полистирола 1 год со дня изготовления продукта.

на которые даны ссылки в технических условиях

| Обозначение | Наименование |

|---|---|

| 1 | 2 |

| ГОСТ 8.324-78 | ГСИ. Счетчики газа. Методы и средства поверки |

| ГОСТ 8.423-81 | ГСИ. Секундомеры механические. Методы и средства поверки |

| ГОСТ Р 8. 579-2001 | ГСОЕИ. Требования к количеству фасованных товаров в упаковках любого вида при их производстве, расфасовке, продаже и импорте. |

| ГОСТ 12.1.005-88 | ССБТ Общие санитарно-гигиенические требования к воздуху рабочей зоны. |

| ГОСТ 12.1.007-76 | ССБТ Вредные вещества. Классификация и общие требования безопасности. |

| ГОСТ 12.1.018-93 | ССБТ Пожаровзрывобезопасность статического электричества. Общие требования. |

| ГОСТ 12.1.044-89 | ССБТ Пожаровзрывобезопасность веществ и материалов. Номенклатура показателей и методы их определения. |

| ГОСТ 12.4.021-75 | ССБТ Системы вентиляционные. Общие требования. |

| ГОСТ 12.4.041-2001 | ССБТ Средства индивидуальной защиты органов дыхания фильтрующие. Общие технические требования. |

| ГОСТ 1770-74 | Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия. |

| ГОСТ 2405-88 | Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры. Общие технические условия. |

| ГОСТ 2517-85 | Нефть и нефтепродукты |

| ГОСТ 3022-80 | Водород технический. ТУ |

| ГОСТ 6709-72 | Вода дистиллированная |

| ГОСТ 9293-74 | Азот газообразный технический. ТУ |

| ГОСТ 9385-77 | Этилбензол технический. ТУ |

| ГОСТ 10003-90 | Стирол. ТУ |

| ГОСТ 10354-82 | Пленка полиэтиленовая. Технические условия. |

| ГОСТ 10727-91 | Нити стеклянные однонаправленные. ТУ |

| ГОСТ 10782-85 | Бутылки стеклянные для крови, трансфузионных и инфузионных препаратов. ТУ |

| ГОСТ 11262-80 | Пластмассы. Метод испытания на растяжение. |

| ГОСТ 11897-94 | Штативы. ОТУ |

| ГОСТ 12026-76 | Бумага фильтровальная лабораторная. ТУ |

| ГОСТ 14192-96 | Маркировка грузов. |

| ГОСТ 15860-84 | Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа |

| ГОСТ 17435-72 | Линейка чертежная. ТУ |

| ГОСТ 18300-88 | Спирт этиловый ректификованный технический. ТУ |

| ГОСТ 20282-86 | Полистирол общего назначения. Технические условия. |

| ГОСТ 20448-90 | Газы углеводородные сжиженные топливные для коммунально-бытового потребления |

| ГОСТ 21650-76 | Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования. |

| ГОСТ 22648-77 | Пластмассы. Метод определения гигиенических показателей |

| ГОСТ 24597-81 | Пакеты тарно-штучных грузов. Основные параметры и размеры. |

| ГОСТ 25336-82 | Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры. ТУ |

| ГОСТ 25951-83 | Пленка полиэтиленовая термоусадочная. Технические условия. |

| ГОСТ 26663-85 | Пакеты транспортные. Формированные с применением средств пакетирования. Общие технические требования. |

| ГОСТ 28250-89 | Полистирол ударопрочный. Технические условия. |

| ГОСТ 29021-91 (ИСО 9012-88) | Горелки ручные газовоздушные инжекторные. Технические требования и методы испытаний |

| ГОСТ 29227-91 | Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования |

| ТУ 6-00204688-14-99 | Мешки тканевые полимерные |

| ТУ 25-1894.003-90 | Секундомеры механические. ТУ |

| ТУ 2297-002-54425569-01 | Контейнеры мягкие из полипропиленовой ткани с полиэтиленовым вкладышем для химической сыпучей продукции |

| ТУ 2297-001-461414496-97 | Мешки тканные из полипропилена для сыпучих продуктов |

| ТУ 2297-015-00204688-2002 | Контейнеры мягкие специализированные из полимерных тканей |

| ТУ 2.833.106-82 | Микрошприц МШ-10 |

| ТУ 6-09-3705-71 | Тетрадекан. ТУ |

| ТУ 38.5901237-90 | Присадка антиокислительная 4-метил-2,6-дитретичный бутилфенол (агидол-1) |

| ТУ 64-2-10-77 | Флаконы для лекарственных средств (пенициллиновые бутылочки) |

| ТУ 2631-009-44493171-98 | Дихлорметан |

| ТУ 2631-070-44493171-01 | n-Ксилол |

| ASTM D 256 | Метод определения ударной вязкости пластмасс по Изоду на приборе с маятниковым копром. |

| ASTM D 523 | Стандартный метод испытаний для измерения отражательного блеска. |

| ASTM D 618 | Стандартная практика подготовки пластиков и электроизоляционных материалов к условиям испытания. |

| ASTM D 638 | Метод определения свойств пластмасс при растяжении. |

| ASTM D 790 | Стандартные экспериментальные методы испытания на изгиб неармированных и армированных пластмасс и электроизоляционных материалов. |

| ASTM D 792 | Стандартные методы опреления плотности и удельного веса (относительной плотности) пластиков путем вытеснения. |

| ASTM D 1238 | Стандартный метод испытаний для измерения скорости течения расплавов термопластов экструзионным пластомером. |

| ASTM D 1525 | Метод определения температуры плавления пластиков по Вика |

| ASTM D 1895 | Стандартный экспериментальный метод определения объемной плотности, коэффициента уплотнения и текучести пластмасс. |

| ASTM D 3641 | Стандартное практическое руководство по инжекционному формованию опытных образцов термопластичных материалов для формования и экструдирования. |

| Гигиенические нормативы ГН 2.3.3.972-00 | 2.3.3 Гигиена питания. Тара, посуда, упаковка, оборудование и другие виды продукции, контактирующие с пищевыми продуктами. Предельно допустимые количества химических веществ, выделяющихся из материалов, контактирующих с пищевыми продуктами. |

| UL94HB | Стандартный метод испытания на воспламеняемость |

По материалам издания «ПОЛИСТИРОЛ. Технические условия.»

ОАО «Нижнекамснефтехим», Нижнекамск, 2003 г.