ПАО «Нижнекамскнефтехим»

ТУ 20.14.60-029-05766801-2016

(Взамен ТУ 2452-029-05766801-94)

Технические условия

ОКП 24 52 50 / ОКПД2 20.14.6 / ТН ВЭД 3824 90 970 8

Дата введения с 29.12.2016 г.

Настоящие технические условия распространяются на флотореагент-оксаль, представляющий собой продукт высококипящих побочных продуктов (ВПП) производства диметалдиоксана.

Флотореагент-оксаль марки Т-66 используется в качестве пластификатора в лако-красочной промышленности.

Флотореагент-оксаль марки Т-92 используется для изготовления пластификаторов для резиновых изделий и пленочных материалов.

Флотореагент-оксаль марки Т-92 модифицированный модификатором А-2, представляет собой физическую смесь флотореагент-оксаль марки Т-92 и модификатора типа А-2(2,6), предназначается для пластификации виниловых, полиэфирных, фенолформальдегидных и других смол в производстве пленочных и листовых материалов. Модификатор А-2 - по ТУ 2494-001-45907714-98 «Модификаторы типа А».

Флотореагент-оксаль марки Т-94 используется в нефтеперерабатывающей промышленности, при бурении нефтяных скважин для регулирования структурно-механических и фильтрационных свойств буровых растворов на водной основе, а также для флотации руд цветных металлов, угля и некоторого минерального сырья.

Пример обозначения в технической документации и при заказе:

«Флотореагент-оксаль марка Т-66 ТУ 20.14.60-029-05766801-2016».

Между прочим

Мы занимаемся продажей флотореагент-оксаля с 2009 года. Знаем все о правильной фасовке, хранении и транспортировке.

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Флотореагент-оксаль должен быть изготовлен в соответствии с требованиями настоящих технических условий по технологическому регламенту, утвержденному в установленном порядке.

1.2 По физико-химическим показателям флотореагент-оксаль должен соответствовать требованиям и нормам, указанным в таблице 1.

| Наименование показателя | Норма по маркам | Метод испытания | ||

|---|---|---|---|---|

| Т-66 | Т-92 | Т-94 | ||

| 1. Внешний вид | Не расслаивающаяся жидкость от желтого до коричневого цвета. | Прозрачная, не расслаивающаяся жидкость от желтого до коричневого цвета. | п. 4.3 | |

| 2. Массовая доля диметилдиоксана, %, не более | 1,5 | 0,2 | 0,5 | п. 4.4 |

| 3. Эфирное число, мг KOH/г, в пределах | – | 0,5–4,0 | 0,5–4,0 | п. 4.5 |

| 4. Массовая доля гидроксильных групп, %, в пределах | – | 1,0–4,0 | 1,0–4,0 | п. 4.6 |

| 5. Температура вспышки в открытом тигле, °С, не ниже | 80 | 130 | 88 | п. 4.7 |

| 6. Температура застывания, °С, не выше | минус 40 | минус 30 | минус 38 | п. 4.8 |

| 7. Плотность при 20 °С, г/см3, в пределах | 1,00–1,12 | п. 4.9 | ||

| Примечание - Допускается поставка модифицированного Т-92 с массовой долей модификатора А-2 не более 1 %. Массовая доля модификатора определяется потребителем (по методикам принятым потребителем). | ||||

1.3 Упаковка и маркировка

1.3.1 Упаковка флотореагент-оксаля по ГОСТ 1510.

1.3.2 Уровень заполнения цистерн, автоцистерн, бочек рассчитывают с учетом полного использования их вместимости (грузоподъемности) и объемного расширения продукта при возможном перепаде температур в пути следования. Степень заполнения должна быть не более 95 %.

1.3.3 Транспортная маркировка и манипуляционный знак «Герметичная упаковка» (рис. В.7) по ГОСТ 14192.

Маркировка, характеризующая транспортную опасность груза:

- по ГОСТ 19433 не классифицируется, номер ООН отсутствует;

- по «Правилам перевозок опасных грузов по железным дорогам» не классифицируется.

2 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1 Флотореагент-оксаль представляет собой нерасслаивающуюся горючую жидкость со слабым ароматическим запахом, содержащую более 50 % диоксановых спиртов и эфиров и около 50 % смесь 1, 2, 3 атомных спиртов.

| Показатели: | Т-66 | Т-92 |

|---|---|---|

| Плотность при 50 °С, г/см3 | 1,066 | 1,05 |

| Давление насыщенных паров при 50 °С, МПа | 0,003 | 0,003 |

При взаимодействии с водой и кислородом воздуха не взрывается и не горит.

| Пожароопасные характеристики: | Т-66 | Т-92 | Т-94 |

|---|---|---|---|

| - температура вспышки, °С, не ниже | 80 | 130 | 88 |

| - температура самовоспламенения, °С, не ниже | 269 | 275 | 274 |

| - температура воспламенения, °С, не ниже | 85 | 150 | 90 |

(Заключение МВД РТ №15/8л-71 от 23.12.94).

2.2 Предельно допустимая концентрация в воздухе рабочей зоны по наиболее опасному компоненту диоксановому спирту составляет 10 мг/м3. По степени воздействия на организм человека флотореагент-оксаль относится к 3 классу опасности (ГОСТ 12.1.007).

2.3 Наличие флотореагент-оксаля в воздухе определяется по методике определения спиртов (групповой метод). (Химический анализ воздуха промышленных предприятий. Е.А.Лерегуд, Е.В.Гернет, Л., Химия, 1965 г.)

2.4 Флотореагент-оксаль оказывает преимущественно токсическое действие на центральную нервную систему, печень, почки. Проникает через неповрежденную кожу, не вызывая ее раздражение. Слабо раздражает слизистые оболочки глаз. Кумулятивные свойства выражены слабо.

При попадании продукта на кожу - обильно промыть водой с мылом.

2.5 При первых признаках отравления пострадавшего необходимо выцвести на свежий воздух, при потере сознания - сделать искусственное дыхание, вызвать врача.

2.6 Работающие в производстве и применении флотореагент-оксаля должны быть обеспечены индивидуальными средствами защиты: фильтрующие промышленные противогазы марок А, ДОТ - в аварийных ситуациях, изолирующие противогазы типа ПШ-1, ПШ-2 - при работе в замкнутых пространствах, защитные очки, перчатки, спецодежда в соответствии с утвержденными типовыми отраслевыми нормами.

Другие индивидуальные средства защиты следует применять в соответствии с утвержденными типовыми отраслевыми нормами.

2.7 Для обеспечения безопасной работы помещения должны быть снабжены приточно-вытяжной и местной вентиляцией (ГОСТ 12.4.021).

2.8 В соответствии с правилами защиты от статического электричества оборудование должно быть заземлено, электрооборудование и освещение должны быть выполнены во взрывобезопасном исполнении (ГОСТ 12.1.018).

2.9 В помещениях запрещается применение открытого огня, не допускается применение инструмента, дающего при ударе искру.

2.10 Средства пожаротушения: водяной пар, пена, инертные газы, пенные и углекислотные огнетушители.

2.11 При чистке цистерн, емкостей из-под флотореагент-оксаля следует руководствоваться положением о работе в закрытых сосудах, пользоваться шланговым противогазом.

2.12 Лица, занятые в производстве и применении флотореагент-оксаля, должны проходить предварительные и периодические медосмотры.

2.13 При применении флотореагент-оксаля необходимо использовать герметичное оборудование для исключения попадания флотореагент-оксаля в рабочую зону.

2.14 При сливно-наливных операциях и хранении флотореагент-оксаля необходимо строго соблюдать требования действующих «Правил защиты от статического электричества в производствах химической и нефтеперерабатывающей промышленности».

2.15 При разливе флотореагент-оксаля необходимо:

- немедленно отключить электроэнергию вне помещения;

- место разлива жидкости засыпать песком и загрязненный песок убрать совком или лопатой из неискрящего материала, затем место разлива промыть водой.

2.16 Охрана природы

2.16.1 Мероприятия по охране природы и рациональному использованию природных ресурсов заключаются в снижении потерь флотореагент-оксаля при ее производстве, транспортировании и хранении. Эффективными мерами защиты природной среды являются герметизация оборудования, устранение утечек, предотвращение разлива продукта.

2.16.2 В атмосферном воздухе населенных мест ОБУВ флотореагент-оксаля (по диоксановому спирту) составляет - 0,01 мг/м3.

2.16.3 Утилизация - путем сжигания в промышленных печах и в специально отведенных местах, санкционированных местными органами СЭС (шламоотвалах).

Вам будет интересно

3 ПРАВИЛА ПРИЕМКИ

3.1 Флотореагент-оксаль представляют к приемке партиями. За партию принимают любое количество продукта, однородного по своим качественным показателям и сопровождаемого одним документом о качестве.

3.2 Документ о качестве должен содержать:

- наименование предприятия-изготовителя, его товарный знак;

- наименование продукта;

- номер партии и количество мест в партии;

- массу нетто;

- дату изготовления;

- результаты проведенных анализов или подтверждение соответствия качества продукта, требованиям настоящих технических условий;

- обозначение технических условий;

- адрес потребителя.

При поставке флотореагент-оксаля в железнодорожных цистернах каждую цистерну принимают за партию.

Допускается у изготовителя отбирать пробу из цистерны или резервуара-хранилища продукции.

3.3 При получении неудовлетворительных результатов анализа хотя бы по одному из показателей проводят повторный анализ отобранных от той же партии.

Результаты повторного анализа являются окончательными.

4 МЕТОДЫ АНАЛИЗА

При проведении анализа флотореагент-оксаля допускается применение аппаратуры с техническими и метрологическими характеристиками, а также реактивов по качеству не ниже указанных в настоящих технических условиях.

4.1 Пробу отбирают по ГОСТ 2517.

4.2 Пробу отбирают не менее 1 дм3 в сухую банку, наклеивают этикетку с указанием наименования продукта, даты и места отбора пробы, фамилии лица, отобравшего пробу. Перед каждым анализом пробу тщательно перемешивают.

4.3 Определение внешнего вида проводят визуально. Продукт, налитый в пробирку типа П1-14-120ХС ГОСТ 25336 до (50-60) мм, рассматривают в проходящем свете на белом фоне. Отмечают прозрачность и наличие окрашивания.

4.4 Определение массовой доли диметилдиоксана

Метод основан на газохроматографическом разделении компонентов анализируемой пробы в насадочной колонке с использованием хроматографа с пламенно-ионизационным детектором, управляемого компьютером с программой управления и расчета хроматограмм.

Массовую долю контролируемых компонентов в анализируемой пробе вычисляют методом внутреннего стандарта. В качестве внутреннего стандарта используют н-бутанол.

4.4.1 Средства измерений, вспомогательные устройства, реактивы и материалы

При выполнении измерений применяют следующие средства измерений, вспомогательные устройства, материалы и реактивы:

- хроматограф любого типа с пламенно-ионизационным детектором (ПИД), при необходимости оборудованный краном обратной продувки;

- хроматографическая колонка из нержавеющей стали длиной 2 м, диаметром 3 мм, по действующей НТД;

- весы лабораторные специального класса точности с наибольшим пределом взвешивания 200 и 500 г, соответственно, ГОСТ Р 53228;

- гири общего назначения - по ГОСТ OIML R 111-1;

- насос вакуумный механический с масляным уплотнением, ГОСТ 26099;

- шкаф сушильный лабораторный, обеспечивающий нагрев до (150 ± 5) °С, по действующей НТД;

- термометр с диапазоном измерений до 0 до 250 °С, ГОСТ 400;

- стаканы В-1-50 (100), ТС, ГОСТ 25336;

- цилиндр мерный 1-100, ГОСТ 1770;

- пипетка 1 (2,3) - 1 (2) - 10 (1,5), ГОСТ 29227 (ИСО-835/1);

- чашка выпарительная 4, ГОСТ 9147;

- палочка стеклянная, ГОСТ 1770;

- воронка В-36-50, ХС, ГОСТ 25336;

- бумага фильтровальная, ГОСТ 12026;

- стекловолокно, ГОСТ 10727;

- расходомер мыльно-пенный, ГОСТ 28723;

- секундомер, по действующей НТД;

- микрошприц МШ-10, по действующей НТД;

- микрошприц МШ- 25; 50, фирмы "Hamilton" или аналогичный;

- электронно-вычислительная машинка или компьютер с программным обеспечением;

- газ-носитель: азот, ГОСТ 9293;

- вспомогательные газы:

- водород, ГОСТ 3022;

- воздух, по действующей НТД.

- склянки вместимостью 10, 30, 50 см3, ГОСТ 10782;

- жидкая фаза: неопентилгликольадипинат для хроматографии;

- твердый носитель: хроматон N-AW фракции от 0,125 до 0,160 мм;

- ацетон, ГОСТ 2768, чда;

- хлороформ, ГОСТ 20015, чда;

- спирт этиловый ректификованный технический, ГОСТ Р 55878, высший сорт;

- вода дистиллированная, ГОСТ 6709;

- н-бутанол с массовой долей основного вещества не менее 99,5 % по действующей НТД;

- диметилдиоксан с массовой долей триметилкарбинола (ТМК) не более 7,5 %, тяжелого остатка не более 1,0 %, по действующей НТД, не содержащий примесей, элюируемых одновременно с н-бутиловым спиртом.

4.4.2 Условия выполнения измерений

4.4.2.1 Условия отбора проб

Пробы высококипящих побочных продуктов отбирают в условиях окружающей среды. Температура отбираемой пробы не должна превышать 50 °С.

4.4.2.2 Условия измерений в лаборатории

При выполнении измерений в лаборатории, согласно ГОСТ 15150, должны быть выполнены следующие условия:

- температура воздуха (25 ± 5) °С;

- температура анализируемой пробы (20 ± 10) °С;

- атмосферное давление от 84,0 до 106,7 кПа (от 630 до 800 мм рт.ст.); относительная влажность воздуха от 45 до 80 %.

| Длина колонки, м | 2 |

| Внутренний диаметр колонки, мм | 3 |

| Начальная температура термостата колонок, °С | (95 ± 2) |

| Конечная температура термостата колонок, °С | (195 ± 2) |

| Температура испарителя проб, °С | (200 ± 2) |

| Температура детектора, °С | (200 ± 2) |

| Расход газа-носителя (азот), см3/мин | 20 |

| Скорость движения диаграммной ленты, мм/ч | 240 |

| Объем вводимой пробы, мм3 | 1,0 |

4.4.3 Подготовка к выполнению измерений

4.4.3.1 Приготовление сорбента и подготовка колонок

В качестве сорбента используют 10 % масс неопентилгликольадипинат (далее - «НПГА»), нанесенный на хроматон N - AW фракции от 0,125 до 0,160 мм.

4.4.3.2 Приготовление раствора жидкой фазы

В стеклянный стакан вместимостью 100 см3, помещают (0,60 ± 0,01) г НПГА, наливают цилиндром 20 см3 хлороформа и перемешивают содержимое стакана стеклянной палочкой при комнатной температуре до полного растворения жидкой фазы.

4.4.3.3 Нанесение жидкой фазы

Взвешивают (6,00 ± 0,02) г хроматона N-AW, помещают в фарфоровую чашку и заливают раствором НПГА в хлороформе, приготовленного в соответствии с 4.4.3.2. Стакан ополаскивают 15 см3 хлороформа и выливают его в чашку с твердым носителем. Содержимое чашки осторожно перемешивают стеклянной палочкой, испаряя растворитель при комнатной температуре до сыпучего состояния сорбента, не допуская перетирания зерен хроматона N-AW.

4.4.3.4 Заполнение колонок и кондиционирование сорбента

Хроматографическую колонку промывают по 3 раза ацетоном, этанолом, дистиллированной водой (объем каждого растворителя для промывки колонки берут из расчета - 10 см3 на 1-метровую колонку), сушат газообразным азотом, затем в сушильном шкафу при температуре (150 ± 5) °С не менее 1 ч.

Выходной конец подготовленной колонки закрывают сеткой, подсоединяют к линии вакуум-насоса, включают вакуум-насос и производят ее заполнение при легком постукивании деревянной палочкой. Заполненную колонку закрывают с обоих концов тампонами из стекловолокна, предварительно промытого дистиллированной водой и просушенного на воздухе.

Устанавливают колонку в термостат хроматографа согласно инструкции по эксплуатации. Не подсоединяя выходной конец колонки к детектору, подают газ-носитель с расходом от 10 до 20 см3/мин при температуре 70 °С в течение 2 ч.

Затем температуру термостата поднимают до 200 °С со скоростью 10 °С/ч. При температуре 200 °С сорбент стабилизируют в течение 8 ч.

Затем термостат охлаждают, меняют на выходных концах колонок стекловолокно, а устанавливают расход газа-носителя 20 см3/мин подсоединяют выходные концы колонок к детектору и задают указанный в 4.4.2.3 режим работы хроматографа.

4.4.4 Подготовка посуды

Склянки вместимостью 10, 30 см3, крышки промывают теплым мыльным раствором, дистиллированной водой, сушат в сушильном шкафу в разобранном виде при температуре (100 ± 5) °С не менее 30 мин и охлаждают до комнатной температуры.

Охлажденные склянки закрывают крышками и используют для приготовления градуировочных растворов и отбора проб.

4.4.5 Подготовка микрошприца

Микрошприц промывают хлороформом, этиловым спиртом, затем дистиллированной водой и сушат в потоке воздуха.

4.4.6 Подготовка хроматографа к работе

Установку колонок, проверку герметичности газовых линий, включение прибора и вывод его на указанный в 4.4.2.3 режим работы выполняют в соответствии с инструкцией, прилагаемой к прибору.

4.4.7 Градуировка хроматографа

Для установления градуировочного коэффициента для ДМД готовят не менее 3 градуировочных растворов ДМД в этиловом спирте с концентрациями приблизительно 0,1; 1,0; 2,0 % масс и стандартного вещества н-бутанола с концентрацией 2,0 % масс.

Если в составе ДМД присутствуют примеси ТМК и тяжелого остатка, то массовые доли их учитывают при приготовлении градуировочных растворов.

4.4.7.1 Приготовление градуировочных растворов

В три взвешенные склянки вместимостью 10 см3 вносят последовательно пипеткой 5 см3 этилового спирта и взвешивают. Затем в каждую склянку пипеткой или микрошприцем добавляют термостатированные при 20 °С ДМД и н-бутанол в соответствии с табл.2. После добавления каждого компонента склянки с раствором взвешивают. Результаты взвешиваний записывают до четвертого десятичного знака после запятой. Содержимое склянок тщательно перемешивают в течение 3 мин.

| Наименование компонента | 1 смесь | 2 смесь | 3 смесь | |||

|---|---|---|---|---|---|---|

| % масс | дозируемый объем, см3 | % масс | дозируемый объем, см3 | % масс | дозируемый объем, см3 | |

| ДМД | 0,1 | 0,005* | 1,0 | 0,005* | 2,0 | 0,1 |

| н-бутанол | 2,0 | 0,1 | 2,0 | 0,1 | 2,0 | 0,1 |

Примечание: * - дозировка компонента микрошприцем.

4.4.7.2 Проведение градуировки

Градуировку хроматографа проводят в условиях измерений, указанных в пункте 4.4.2.3 .

Микрошприц вместимостью 10 мм3 несколько раз промывают градуировочной смесью, подготовленной согласно 4.4.7.1. Затем микрошприцем отбирают 1 мм3 градуировочной смеси, вводят в испаритель хроматографа и выписывают хроматограмму на масштабе чувствительности, обеспечивающем максимальную высоту пиков компонентов в пределах ширины диаграммной ленты. Каждый градуировочный раствор хроматографируют не менее трех раз и рассчитывают относительный градуировочный коэффициент (Ki) по формуле

\(K_i = \frac{m_d \cdot S_{ст}}{S_d \cdot m_{ст}},\)

где

- Ki - относительный градуировочный коэффициент, учитывающий чувствительность детектора к ДМД относительно стандартного вещества (н-бутанола);

- md - масса ДМД в градуировочной смеси, г;

- mст - масса стандартного вещества (н-бутанола) в градуировочной смеси, г;

- Sd, Sст - площади пиков ДМД и стандартного вещества в градуировочной смеси, соответственно, мм2.

Результаты вычислений градуировочного коэффициента (Ki) записывают до трех значащих цифр.

Площади пиков вычисляют по формуле

\(S = h \cdot a \cdot M,\)

где

- S - площадь пика, мм2;

- h - высота пика, мм;

- а - ширина пика, измеренная на половине высоты, взятая от внешнего контура одной стороны пика до внутреннего контура другой стороны пика, мм;

- М - масштаб аттенюатора при записи пика.

Для каждой градуировочной смеси рассчитывают среднее арифметическое значение градуировочного коэффициента (Кi), определенное из трех хроматографирований. Три значения градуировочного коэффициента считаются приемлемыми для вычисления Кi если наибольшее расхождение между ними не превышает ± 15 % отн.

По полученным результатам измерений находят среднее арифметическое значение градуировочного коэффициента для ДМД (Кд), который используют для расчета хроматограмм. Результат вычислений значения Кд округляют до двух значащих цифр.

4.4.8 Отбор пробы

Пробы высококипящих побочных продуктов отбирают в подготовленные в соответствии с 4.4.4 склянки вместимостью (30 - 50) см3. К измерениям приступают непосредственно после отбора пробы.

4.4.9 Подготовка пробы

Во взвешенную склянку вместимостью 10 см3, подготовленную согласно пункта 4.4.4, пипеткой вносят 5 см3 анализируемой пробы и взвешивают, микрошприцем добавляют 20 мм3 стандартного вещества (н-бутанола) и снова взвешивают. Затем приливают в эту же склянку пипеткой приблизительно 5 см3 этилового спирта - разбавителя.

Результаты взвешиваний в граммах записывают до четвертого десятичного знака. Массу пробы и стандартного вещества находят по разности результатов двух взвешиваний.

Склянку герметично закрывают пробкой из самозатягивающейся резины и ее содержимое тщательно перемешивают в течение 3 мин.

Допускается проводить подготовку пробы объемным методом, следующим образом: в склянку вместимостью 10 см3 пипеткой вносят 5 см3 анализируемой пробы, микрошприцем добавляют 20 мм3 стандартного вещества (н-бутанола). Затем приливают в эту же склянку пипеткой 5 см3 этилового спирта - разбавителя. Склянку герметично закрывают пробкой из самозатягивающейся резины и ее содержимое тщательно перемешивают в течение 3 мин.

4.4.10 Выполнение измерений

4.4.10.1 К измерениям приступают после стабилизации параметров хроматографа в режиме как указано в 4.4.2.3. Осуществив все подготовительные операции согласно разделов 4.4.3 - 4.4.9, микрошприцем, несколько раз промытым анализируемой пробой, в испаритель хроматографа вводят 1 мм3, подготовленной согласно 4.4.9 пробы.

Регистрацию пиков н-бутанола и ДМД проводят в изотермическом режиме при 95 °С. После выписывания пика ДМД температуру термостата колонок поднимают до 195 °С и выдерживают колонки при этой температуре в течение 120 мин.

4.4.10.2 Измерение массовой доли ДМД в ВПП можно проводить на хроматографе с краном обратной продувки газа-носителя. В этом случае ввод пробы осуществляют аналогично, описанному в 4.4.10.1.

После выхода пиков бутанола и ДМД в изотермическом режиме при температуре 95 °С кран обратной продувки переводят в другое положение и производят элюирование остальных компонентов пробы, не меняя температуру колонки.

После выхода всех компонентов кран обратной продувки возвращают в исходное положение для проведения следующих измерений.

4.4.11 Обработка результатов измерений

Массовую долю ДМД в анализируемой пробе вычисляют методом внутреннего стандарта по формуле

\(C_d = \frac{S_d \cdot K_d \cdot m_{ст}}{S_{ст} \cdot K_{ст} \cdot m_{пр}} \cdot 100,\)

где

- Сd - массовая доля ДМД в анализируемой пробе, %;

- Kd - относительный градуировочный коэффициент ДМД, вычисленный по формуле пункта 4.4.7.2;

- Kст - градуировочный коэффициент стандартного вещества (н-бутанола), принят равным 1;

- Sd, Sст - площади пиков ДМД и стандартного вещества, соответственно, мм2;

- mпр - масса пробы, взятая на анализ, г;

- mст - масса стандартного вещества (н-бутанола), добавленного в анализируемую пробу согласно 4.4.9, г.

Площадь пика каждого компонента рассчитывают по формуле, которая приведена в пункте 4.4.7.2.

За результат измерения принимают значение единичного наблюдения.

Результаты наблюдений при измерении массовой доли диметилдиоксана округляют до первого десятичного разряда после запятой.

Допускается при объемном способе подготовки пробы вычисление массовой доли ДМД проводить по формуле

\(C_d = \frac{S_d \cdot K_d \cdot C_{ст} \cdot \rho_{ст}}{S_{ст} \cdot K_{ст} \cdot V_{пр} \cdot \rho_{пр}} \cdot 100,\)

где

- Vст, Vпр - объемы стандартного вещества (н-бутанола), добавленного к пробе в соответствии с 4.4.9 (последний абзац), и пробы, соответственно, см3;

- ρст, ρпр - плотности стандартного вещества и пробы при 20 °С, соответственно, г/см3.

Остальные обозначения в соответствии с предыдущей формулой.

4.4.12 Контроль погрешности измерений

Контроль погрешности измерений производят при замене сорбента, после ремонта хроматографа, при разногласиях между поставщиком и потребителем, не менее одного раза в шесть месяцев, по результатам измерения массовой концентрации ДМД в аттестованной смеси, приготовленной в соответствии с пунктом 4.4.7.1. Расхождение между приготовленным и полученным значениями концентраций не должно превышать величину погрешности, указанную в пункте 4.4.13.

4.4.13 Нормы погрешности измерений

По результатам метрологической аттестации в условиях сходимости при измерении массовой доли ДМД в диапазоне от 0,20 до 1,00 %, допускаемое расхождение между двумя параллельными наблюдениями (dp) составляет 0,08 % масс и доверительная граница суммарной погрешности (Δ) ± (доверительной вероятностью 0,95) - 0,04 % масс.

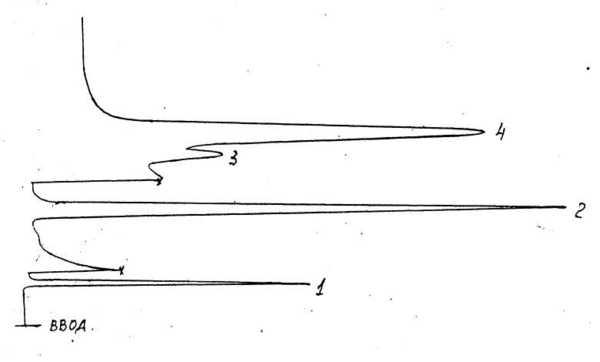

Рисунок 1. Образец хроматограммы

1 - этанол, 2 - н-бутанол (стандартное вещество), 3 - неидентифицированная примесь, 4 - диметилдиоксан

4.5 Определение эфирного числа

Метод основан на реакции гидролиза эфиров при кипячении с раствором гидроксида калия и титровании избытка щелочи раствором соляной кислоты с потенциометрической индикацией точки эквивалентности.

Для устранения мешающего действия свободных кислот, содержащихся в продукте, методика предусматривает определение кислотного числа проб и внесение поправки на значение эфирного числа.

4.5.1 Средства измерения, вспомогательные устройства, реактивы и материалы

При выполнении измерений применяют следующие средства измерений, вспомогательные устройства, материалы и реактивы:

- весы лабораторные специального класса точности с наибольшим пределом взвешивания 200 г по ГОСТ Р 53228;

- гири общего назначения - по ГОСТ OIML R 111-1;

- иономер лабораторный типа И-130.2М.1 по действующей НТД;

- индикаторный стеклянный электрод типа ЭСЛ-43-11 или ЭСЛ-45-11 или ЭСЛ-48-11 по действующей НТД;

- сравнительный хлорсеребряный электрод ЭВЛ-1М1 или ЭВЛ-1МЗ по действующей НТД;

- магнитная мешалка типа ММ-ЗМ с регулируемой частотой вращения по действующей НТД;

- магнитный перемешиватель длиной 20-30 мм;

- секундомер по действующей НТД;

- ячейка для титрования: стакан В-2-50 ТС по ГОСТ 25336, снабженный крышкой из органического стекла с тремя отверстиями для микробюретки и электродов;

- цилиндр 1(3)-50, ГОСТ 1770;

- бюретка 1-3 (1,2)-2-10-0,1 , ГОСТ 29251;

- пипетки 1(2,3) - 1(2)-2-5(10), ГОСТ 29227 (ИСО 835/1);

- холодильник ХШ-1-300(400)-29/32 ХС, ГОСТ 25336;

- колба Кн-1-250-29/32 ТС, ГОСТ 25336;

- баня водяная по действующей НТД;

- спирт этиловый ректификованный технический, ГОСТ Р 55878, в.с;

- калия гидроксид, ГОСТ 24363, чда;

- кислота соляная, ГОСТ 3118, чда;

- натрий углекислый, ГОСТ 83, чда;

- вода дистиллированная, ГОСТ 6709.

4.5.2 Подготовка к выполнению измерений

4.5.2.1 Приготовление раствора гидроксида калия в этиловом спирте

Готовят раствор гидроксида калия в этаноле по 2.4 ГОСТ 25794.3.

Полученный раствор имеет молярную концентрацию около с(КОН) ~ 0,5 моль/дм3.

Срок хранения раствора не более 1 недели. При появлении осадка, после отстаивания в склянке, раствор быстро декантируют или фильтруют в другую склянку из темного стекла.

4.5.2.2 Приготовление и установка поправочного коэффициента раствора соляной кислоты с молярной концентрацией с(HCl) = 0,1 моль/дм3

Готовят по ГОСТ 25794.1.

Поправочный коэффициент устанавливают следующим образом.

Навеску безводного углекислого натрия, подготовленного по 2.1.1.2 ГОСТ 25794.1, массой в пределах от 0,024 до 0,027 г, взвешенную с записью результатов до четвертого десятичного знака, вносят в ячейку для потенциометрического титрования, приливают 30 см3 дистиллированной воды и при постоянном перемешивании приливают в ячейку из бюретки раствор соляной кислоты с молярной концентрацией с(HCl) = 0,1 моль/дм3, добавляя порциями по 0,5 см3, а вблизи точки эквивалентности (после VT ~3,0 см3) - по 0,1 см3. После приливания каждой порции титранта, ожидают установления стрелки в течение не менее 30 с и записывают значение потенциала. Титрование заканчивают после двух-трех дозировок после скачка потенциалов.

В аналогичных условиях проводят контрольный опыт с 30 см3 дистиллированной воды.

Формулы расчета объема раствора соляной кислоты, соответствующего скачку потенциала, и коэффициента поправки представлены в разделе 4.5.4.

Коэффициент поправки проверяют не реже одного раза в месяц и при смене реактивов.

4.5.2.3 Подготовка рН-метра-милливольтметра к работе

рН-метр-милливольтметр проверяют и настраивают по буферным растворам согласно инструкции к прибору.

4.5.2.4 Приготовление раствора фенолфталеина с массовой долей 1 %

Готовят по 39а ГОСТ 4919.1.

4.5.2.5 Подготовка этилового спирта

К необходимому объему спирта добавляют фенолфталеин, из расчета 2-3 капли на 100 см3, и нейтрализуют титрованием раствором гидроксида калия с молярной концентрацией с(KOH) =0,1 моль/дм3 до появления слабо-розовой окраски.

Применяют свежеприготовленным.

4.5.2.6 Приготовление и установка поправочного коэффициента раствора гидроксида калия с молярной концентрацией с(KOH)=0,1 моль/дм3

Раствор гидроксида калия с молярной концентрацией с(KOH)=0,1 моль/дм3 готовят и устанавливают поправочный коэффициент по 2.2 ГОСТ 25794.1. При этом 1 см3 раствора серной кислоты молярной концентрации точно с(1/2 H2SO4)=1 моль/дм3 или соляной кислоты молярной концентрации точно с(HCl) = 1 моль/дм3 соответствует 0,056 г гидроксида калия. Для приготовления 1 дм3 гидроксида калия с молярной концентрацией с(KOH)= 0,1 моль/дм3 берут объем концентрированного раствора, соответствующий 5,6 г гидроксида калия.

4.5.3 Выполнение измерений

4.5.3.1 Измерение нескорректированного эфирного числа

В сухую чистую предварительно взвешенную колбу вносят пипеткой пробу флотореагент-оксаля, в количестве, указанном в таблице 3, в зависимости от предполагаемого значения эфирного числа, и снова взвешивают с записью результатов взвешиваний до второго десятичного знака. По разности двух взвешиваний находят массу навески флотореагента.

| Предполагаемое значение эфирного числа, мг KOH/г | Рекомендуемый объем пробы, см3 |

|---|---|

| от 0,3 до 1,5 | 20–10 |

| от 1,5 до 5,0 | 10–4 |

К навеске в колбе приливают цилиндром 20 см3 нейтрализованного по фенолфталеину этанола, пипеткой вносят точно 2,0 см3 раствора гидроксида калия, приготовленного по 4.5.2.1, и перемешивают. Затем колбу присоединяют к обратному холодильнику, помещают в кипящую водяную баню и нагревают в течение 1 часа. Уровень воды в бане должен быть не ниже уровня раствора в колбе. Затем колбу охлаждают при комнатной температуре в течение 30 мин, холодильник ополаскивают 10 см3 нейтрализованного этанола, колбу отсоединяют и содержимое колбы переносят в ячейку для титрования.

Колбу ополаскивают 10 см3 нейтрализованного этанола и промывной раствор сливают в ту же ячейку.

Ячейку устанавливают на мешалку, в раствор погружают электроды и термокомпенсатор, помещают магнитный перемешиватель и немедленно начинают титровать. Титрование проводят раствором соляной кислоты с молярной концентрацией с(HCl) = 0,1 моль/дм3, приливая титрант порциями по 0,5 см3, до значения разности потенциалов минус (370-350) мВ, а далее, в области точки эквивалентности - порциями по 0,1 см3. После приливания каждой порции титранта, ожидают установления стрелки в течение не менее 30 с и записывают значение разности потенциалов. Титрование заканчивают после двух-трех дозировок после скачка потенциалов в области минус (250-150) мВ.

В аналогичных условиях проводят второе и третье титрование, причем объем кислоты, необходимый для достижения разности потенциалов минус (370-350) мВ, прибавляют сразу после записи начального значения разности потенциалов, перемешивают и затем продолжают титрование с дозировкой по 0,1 см3. Для расчета используют результаты второго и третьего титрований.

В аналогичных условиях, ежедневно проводят 3 контрольных опыта, используя то же количество нейтрального этанола и раствора гидроксида калия, что и в рабочем опыте (примечание). Также для расчета используют результаты второго и третьего титрований.

Примечание:

Количество щелочи, взятое для проведения гидролиза эфиров, контролируют по объему раствора соляной кислоты, пошедшему на титрование в контрольном опыте, который должен быть не менее 8,5 см3, если менее 8,5 см3 заменяют щелочь.

4.5.3.2 Измерение кислотного числа

Во взвешенную ячейку для потенциометрического титрования пипеткой вносят флотореагент, в количестве, указанном в таблице 3, в зависимости от предполагаемого значения эфирного числа, и снова взвешивают с записью результатов взвешиваний до второго десятичного знака. По разности двух взвешиваний находят массу навески флотореагента.

К содержимому ячейки приливают цилиндром 30 см3 нейтрализованного по фенолфталеину этанола, устанавливают на мешалку, в раствор погружают электроды и термокомпенсатор, помещают магнитный перемешиватель и титруют раствором гидроксида калия с молярной концентрацией с(KOH) = 0,1 моль/дм3, приливая титрант по каплям до достижения pH = 10,0 ± 0,2.

4.5.4 Обработка результата измерений

4.5.4.1 Объем раствора соляной кислоты, соответствующий точке эквивалентности в области скачка потенциалов, рассчитывают по формуле

\(V = V_1 + \frac{\left( E_{max} - E_1 \right) \cdot \Delta V}{2E_{max} - E_1 - E_2},\)

где

- V - объем раствора соляной кислоты, соответствующий точке эквивалентности в области скачка потенциалов, см3;

- V1 - объем раствора соляной кислоты, прилитый до начала скачка потенциалов, см3;

- ΔV - дозируемый объем раствора соляной кислоты, см3;

- Еmax - максимальное изменение потенциала индикаторного электрода в точке эквивалентности, мВ;

- Е1, Е2 - изменение потенциала индикаторного электрода до и после Еmax соответственно, мВ.

Результаты единичных измерений (объем раствора соляной кислоты, соответствующий точке эквивалентности в области скачка потенциалов, V) округляют до второго десятичного знака.

4.5.4.2 Значение поправочного коэффициента к концентрации соляной кислоты рассчитывают по формуле

\(K = \frac{m \cdot 1000}{53 \cdot 0,1 \cdot \left( V_р - V_к \right)},\)

где

- К - поправочный коэффициент к концентрации раствора соляной кислоты;

- 0,1 - заданная молярная концентрация соляной кислоты, моль/дм3;

- 53 - молярная масса эквивалента карбоната натрия, г/моль;

- Vp, Vк - объемы раствора соляной кислоты, соответствующие скачку потенциалов при титровании рабочего и контрольного опытов, соответственно, см3;

- m - масса навески карбоната натрия, г.

Определение коэффициента поправки проводят не менее трех раз. За результат измерения принимают среднее арифметическое результатов трех параллельных наблюдений, расхождение между которыми не превышает 0,020.

Результаты единичных измерений и измерения записывают до четвертого десятичного знака.

4.5.4.3 Кислотное и эфирное числа анализируемой пробы рассчитывают по формулам

\(К.ч. = \frac{V'_р \cdot C_щ \cdot K_1 \cdot 56,1}{m_{пр}},\)

\(Э.ч. = \frac{\left( V_к - V_р \right) \cdot C_к \cdot K \cdot 56,1}{m_{пр}} - К.ч.\)

где

- К.ч. - кислотное число флотореагента, мг KOH/г;

- Э.ч. - эфирное число флотореагента, мг KOH/г;

- \(V'_р\) - объем титранта, израсходованный на титрование в рабочем опыте до гидролиза эфиров, см3;

- Vк, Vр - объемы титранта, израсходованные на титрование в контрольном и рабочем опытах после гидролиза эфиров, рассчитанные по формуле пункта 4.5.4.1, см3;

- Ск - молярная концентрация раствора соляной кислоты, моль/дм3;

- Сщ - молярная концентрация раствора гидроксида калия, моль/дм3;

- K1 - поправочный коэффициент к концентрации раствора гидроксида калия, приготовленного по 4.5.2.6;

- К - поправочный коэффициент к концентрации раствора соляной кислоты;

- 56,1 - молярная масса KOH, г/моль;

- mпр - масса пробы, взятая на анализ, г.

Результаты единичных измерений кислотного числа округляют до двух значащих цифр.

Результаты единичных измерений, измерения эфирного числа и значение Y • Хср округляют до двух значащих цифр.

4.5.5 Контроль погрешности измерений

За результат измерения эфирного числа принимают среднее арифметическое результатов двух единичных измерений, допускаемое расхождение между которыми удовлетворяет условию

\(|X_1 - X_2| \leq Y \cdot X_{ср},\)

где

- Y - норматив контроля. При значении эфирного числа в пределах. от 0,30 до 5,0 мг KOH/г Y = 0,30;

- Х1, Х2 - результаты единичных измерений, мг KOH/г;

- Хср - среднеарифметический результат двух единичных измерений, мг KOH/г.

Если указанное условие не выполняется, проводят дополнительные измерения.

4.5.6 Нормы погрешности измерений

При измерении эфирного числа во флотореагент-оксале Т-92 в диапазоне значений от 0,30 до 5,0 мг KOH/г доверительная граница относительной случайной погрешности измерения (δ) при доверительной вероятности 0,95 составляет ± 15 %.

4.6. Определение массовой доли гидроксильных групп

Метод заключается во взаимодействии гидроксильных групп с фталевым ангидридом в среде пиридина при температуре кипения смеси для фталирования, гидролизе непрореагировавшего ангидрида и последующем титровании фталевой кислоты раствором щелочи в присутствии индикатора фенолфталеина.

Определению мешают свободные кислоты и основания.

4.6.1 Средства измерений, вспомогательные устройства, реактивы и материалы

При выполнении измерений применяют следующие средства измерений, вспомогательные устройства, материалы и реактивы:

- весы специального класса точности с наибольшим пределом взвешивания 200 г и ценой деления 0,0001 г - по ГОСТ Р 53228;

- гири общего назначения - по ГОСТ OIML R 111-1;

- электропечь с термопарой, в комплекте с электронным потенциометром КСП-3 или КСП-4, класс точности 0,5, обеспечивающая температуру нагрева до 500 °С - по действующей нормативной документации (НД);

- эксикатор 2-190 ГОСТ 25336;

- плитка электрическая закрытого типа - по ГОСТ 14919;

- баня песочная - по действующей НД;

- колба К-1-2000-29/32 ТС ГОСТ 25336;

- переход П1-29/32-14/23 ТС ГОСТ 25336;

- дефлегматор 200(250)-14/23-14/23 ТС ГОСТ 25336;

- насадка Н1-14/23-14/23-14/23 ТС ГОСТ 25336;

- термометр стеклянный лабораторный с диапазоном измерения от 0 °С до 150 °С, цена деления 1 °С - по ГОСТ 28498;

- холодильник ХПТ-1-300(400)-14/23 ТС ГОСТ 25336;

- алонж АИО-29/32-14/23 ГОСТ 25336;

- колба Кн-1-250(500)-29/32 ТХС ГОСТ 25336;

- бюретка 1-1(2,3)-2-25(50)-0,1 ГОСТ 29251;

- воронка В-36-50 ГОСТ 25336;

- пипетка 1 (2,3)-1(2)-2-10 ГОСТ 29227;

- пипетка 1(2)-1(2)-10 ГОСТ 29169;

- стакан В-1-100 ХС ГОСТ 25336;

- холодильник ХШ-1-300-29/32 ТС ГОСТ 25336;

- цилиндр 1(3)-50(100)-2 ГОСТ 1770;

- фильтровальная бумага - по ГОСТ 12026;

- ангидрид фталевый - по ГОСТ 5869, чда;

- бензол - по ГОСТ 5955, хч;

- натрия гидроокись (гидроксид натрия) - по ГОСТ 4328, чда;

- пиридин - по ТУ 13647, чда;

- фенолфталеин, индикатор - по ТУ 6-09-5360;

- спирт этиловый ректификованный технический - по ГОСТ Р 55878;

- цеолиты марки NaA - по ТУ 38.10281;

- вода дистиллированная - по ГОСТ 6709.

4.6.2 Подготовка к выполнению измерений

4.6.2.1 Приготовление смеси для фталирования

(14,0 ± ОД) г фталевого ангидрида растворяют в 100 см3 пиридина, подготовленного по 4.6.2.2. Смесь хранят в сосуде из темного стекла не более 1 недели.

4.6.2.2 Подготовка пиридина

4.6.2.2.1 Подготовка пиридина при массовой доле воды менее 0,10 %

Собирают установку для перегонки, состоящую из круглодонной колбы, елочного дефлегматора, термометра, холодильника, алонжа и приемной колбы. В круглодонную колбу вместимостью 2 дм3 наливают 1 дм3 пиридина, помещают кипелки и проводят перегонку на песочной бане, собирая фракцию, с температурой кипения (114-116) °С.

Срок хранения 1 неделя.

4.6.2.2.2 Подготовка пиридина при массовой доле воды более 0,10 %

Способ 1

В сухую толстостенную склянку вместимостью 1 дм3 наливают пиридин и помещают подготовленные по 4.6.3 цеолиты в количестве (10-15) % об. от объема пиридина. Содержимое колбы выдерживают не менее 20 часов, затем пиридин декантацией сливают в перегонную колбу и далее перегоняют по 4.6.2.2.1.

Способ 2

Собирают установку для перегонки, как описано в 4.6.2.2.1. В круглодонную колбу вместимостью 2 дм3 наливают 1 дм3 пиридина и 100 см3 бензола. Содержимое колбы хорошо перемешивают в течение 5 минут и проводят перегонку, собирая фракцию с температурой кипения (114-116) °С. Фракция, полученная при температуре кипения менее 114 °С (бензольная фракция), может быть использована повторно, для очистки следующей порции пиридина.

Способ 3

К 1 дм3 пиридина добавляют (50-60) г гидроксида натрия или гидроксида калия и выдерживают не менее 2 суток. Затем пиридин декантацией сливают в перегонную колбу и далее продолжают по 4.6.2.2.1.

4.6.3 Подготовка и регенерация цеолитов марки NaA-Y

Подготовку цеолитов проводят прокаливанием в муфельной печи при температуре (350-400) °С в течение (3-4) ч с последующим охлаждением в эксикаторе до комнатной температуры.

Отработанные цеолиты регенерируют повторным прокаливанием.

4.6.4 Приготовление и установление поправочного коэффициента раствора гидроксида натрия с молярной концентрацией c(NaOH) = 0,5 моль/дм3

Раствор готовят, хранят и устанавливают коэффициент поправки раствора в соответствии с ГОСТ 25794.1.

4.6.5 Приготовление раствора фенолфталеина

Раствор индикатора готовят в соответствии с ГОСТ 4919.1 (3.1).

Срок хранения 6 месяцев.

4.6.6 Отбор пробы

Отбор проб производят в сухую, чистую толстостенную склянку с завинчивающейся крышкой.

4.6.7 Выполнение измерений

В предварительно взвешенную в граммах до четвертого десятичного разряда сухую коническую колбу с притертой пробкой вместимостью 250 см3 помещают навеску пробы, указанную в таблице 2, в зависимости от содержания гидроксильных групп. Колбу закрывают и снова взвешивают с той же точностью, по разности результатов взвешиваний находят массу пробы флотореагент-оксаля.

| Массовая доля гидроксильных групп, % | Масса навески пробы, г |

|---|---|

| От 0,60 до 0,90 вкл. | От 6,6 до 9,9 |

| Св. 0,90 до 1,20 вкл. | От 5,0 до 6,6 |

| Св. 1,20 до 1,50 вкл. | От 4,0 до 5,0 |

| Св. 1,50 до 1,80 вкл. | От 3,3 до 4,0 |

| Св. 1,80 до 2,40 вкл. | От 2,5 до 3,3 |

| Св. 2,40 до 3,60 вкл. | От 1,6 до 2,5 |

| Св. 3,60 до 4,80 вкл. | От 1,2 до 1,6 |

| Св. 4,80 до 6,1 вкл. | От 1,0 до 1,2 |

| Св. 6,1 до 7,6 вкл. | От 0,80 до 1,0 |

| Св. 7,6 до 9,1 вкл. | От 0,65 до 0,80 |

| Св. 9,1 до 10,0 вкл. | От 0,60 до 0,65 |

В колбу приливают пипеткой 10 см3 смеси для фталирования, приготовленной по 4.6.2.1, перемешивают ее содержимое круговыми движениями до растворения пробы и ставят на песочную баню. Содержимое колбы кипятят с обратным холодильником в течение 1 часа.

После охлаждения раствора до комнатной температуры оставшийся на холодильнике конденсат смывают в колбу 50 см3 дистиллированной воды, затем холодильник снимают. В колбу добавляют (3-4) капли фенолфталеина по 4.6.5 и титруют содержимое колбы раствором гидроксида натрия с молярной концентрацией c(NaOH) = 0,5 моль/дм3, приготовленного по 4.6.4, до появления розовой окраски, не исчезающей в течение 1 минуты.

Холостой опыт проводят в условиях рабочего опыта, без пробы.

Примечание 4

Условия анализа могут быть проконтролированы по объему титранта, израсходованному на титрование в рабочем опыте, который должен составлять не менее 75 % от объема титранта, израсходованного в холостом опыте.

4.6.8 Обработка результатов измерений

4.6.8.1 Массовую долю гидроксильных групп (X, %) рассчитывают по формуле

\(X = \frac{\left(V_х - V_р \right) \cdot 0,5 \cdot K \cdot 17 \cdot 100}{m \cdot 1000}, (1)\)

где

- Vх, Vр - объемы раствора гидроксида натрия, пошедшие на титрование в холостом и рабочем опытах соответственно, см3;

- 0,5 - молярная концентрация раствора гидроксида натрия, моль/дм3;

- К - поправочный коэффициент к концентрации раствора гидроксида натрия, установленный по 4.6.4;

- 17 - молярная масса эквивалента гидроксильной группы, г/моль;

- m - масса пробы, взятая на анализ, г.

4.6.8.2 Контроль повторяемости и приемлемости результатов измерений

За результат измерения принимают среднее арифметическое двух единичных измерений (\(\overline{X}\), % масс.), удовлетворяющих условию

\(|X_1 - X_2| \leq r_2, (2)\)

где

- Х1, Х2 - результаты единичных измерений, полученные в условиях повторяемости, % масс.;

- r2 - предел повторяемости, приведенный в таблице 3, % масс.

| Массовая доля гидроксильных групп, % | Предел повторяемости, r2 (n=2), % масс. |

|---|---|

| От 0,60 до 4,00 вкл. | 0,080•\(\overline{X}\) |

| Св. 4,00 до 10,0 вкл. | 0,069•\(\overline{X}\) |

При положительном заключении о контроле повторяемости результаты единичных измерений, выполненные в условиях повторяемости, признают приемлемыми.

При превышении предела повторяемости выполнение измерений повторяют. При повторном превышении предела повторяемости, выясняют причины, приводящие к неудовлетворительным результатам контроля, и устраняют их.

4.6.8.3 Округление результатов измерений

В диапазоне от 0,60 до 6,00 % масс, результаты единичных измерений записывают до третьего десятичного разряда, а результат измерения - до второго.

Свыше 6,0 до 10,0 % масс, результаты единичных измерений записывают до второго десятичного разряда, а результат измерения - до первого.

4.6.9 Контроль точности результатов измерений

4.6.9.1 Контроль прецизионности

Контроль повторяемости проводят при каждом измерении по 4.6.8.2.

4.6.10 Требования к показателям точности измерений

Расширенная неопределенность измерений (при коэффициенте охвата k=2) и среднее квадратическое отклонение повторяемости в зависимости от результата измерения, принимают значения, представленные в таблице 1 (при доверительной вероятности P=0,95 %).

| Диапазон измерений массовой доли X, % | Границы расширенной неопределенности ±U, % масс. | Границы относительной суммарной погрешности измерений, (δ), % отн. | Среднее квадратическое отклонение повторяемости (σr), % отн. |

|---|---|---|---|

| От 0,60 до 4,00 вкл. | 0,057•Х | 5,7 | 2,9 |

| От 4,0 до 10,0 вкл. | 0,049•Х | 4,9 | 2,5 |

4.7 Определение температуры вспышки

Температуру вспышки в открытом тигле определяют по ГОСТ 4333 со скоростью нагрева (4-5) °С/мин.

4.8 Определение температуры застывания

Температуру застывания определяют по ГОСТ 20287.

4.9 Определение плотности

Плотность флотореагент-оксаля определяют по ГОСТ 18995.1.

5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1 Транспортирование флотореагент-оксаля может производиться железнодорожным и автомобильным транспортом (автобойлерами).

Цистерны должны быть герметизированы стойкими к продукту прокладками из маслобензостойкой резины. Срок замены прокладочного материала через 5 ходок.

5.2 Транспортирование флотореагент-оксаля автомобильным транспортом должно осуществляться в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

5.3 Транспортирование флотореагент-оксаля железнодорожным транспортом должно производиться в соответствии с правилами перевозки грузов, действующими на железнодорожном транспорте.

5.4 Обработка цистерн под налив флотореагент-оксаля и после его слива производится по ГОСТ 1510, приложение 2, п. 2.

5.5 Хранение производится в соответствии с ГОСТ 1510, приложение 1, п. 6. Резервуары хранения из углеродистой стали 10Г2С днище 09Г2С.

5.6 Допускается по согласованию с потребителем отгрузка флотореагент-оксаля в бочках типа БС1-200 (ст.угл.0,8 кп) изготовленные по ГОСТ 13950. Транспортируют в крытых транспортных средствах автомобильным или железнодорожным транспортом в соответствии с правилами перевозки грузов на данном виде транспорта.

5.7 В товаросопроводительной документации указывается наименование груза в соответствии с ЕТСНГ - Флотореагент Т-66 (ВПП), «Оксоль», код ЕТСНГ - 754327, наименование груза в соответствии с приложением 2 к «Соглашению о международном железнодорожном грузовом сообщении (СМГС)» - Флотореагент «Оксаль». Номер ООН - отсутствует.

6 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1 Изготовитель гарантирует соответствие флотореагента-оксаль требованиям настоящих технических условий при соблюдении потребителем условий транспортирования и хранения.

6.2 Гарантийный срок хранения флотореагента-оксаль один год со дня изготовления.

ПЕРЕЧЕНЬ НОРМАТИВНЫХ ДОКУМЕНТОВ

на которые даны ссылки в технических условиях

| Обозначение нормативного документа | Наименование нормативного документа |

|---|---|

| 1 | 2 |

| ГОСТ OIML R 111-1-2009 | Государственная система обеспечения единства измерений ГИРИ КЛАССОВ Е1, Е2, F1, F2, М1, М1'2, М2, М2'3, и М3. Часть 1. Метрологические и технические требования. |

| ГОСТ 12.1.007-76 | ССБТ. Вредные вещества. Классификация и общие требования безопасности. |

| ГОСТ 12.1.018-93 | ССБТ. Пожаровзрывобезопасность статического электричества. Общие требования. |

| ГОСТ 12.4.021-75 | ССБТ. Системы вентиляционные. Общие требования. |

| ГОСТ 83-79 | Натрий углекислый. ТУ. |

| ГОСТ 400-80 | Термометры стеклянные для испытаний нефтепродуктов. ТУ. |

| ГОСТ 1510-84 | Нефть и нефтепродукты. Маркировка, упаковка, транспортировка и хранение. |

| ГОСТ 1770-74 | Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. ОТУ. |

| ГОСТ 2517-85 | Нефть и нефтепродукты. Методы отбора проб. |

| ГОСТ 2768-84 | Ацетон технический. ТУ. |

| ГОСТ 3022-80 | Водород технический. ТУ. |

| ГОСТ 3118-77 | Кислота соляная. ТУ. |

| ГОСТ 4328-77 | Натрия гидроокись. ТУ. |

| ГОСТ 4333-87 | Нефтепродукты. Методы определения температур вспышки и воспламенения в открытом тигле. |

| ГОСТ 4919.1-77 | Реактивы и особо чистые вещества. Методы приготовления растворов индикаторов. |

| ГОСТ 5869-77 | Ангидрид фталевый. Технические условия |

| ГОСТ 5955-75 | Бензол. ТУ. |

| ГОСТ 6709-72 | Вода дистиллированная. ТУ. |

| ГОСТ 9147-80 | Посуда и оборудование лабораторные фарфоровые. ТУ. |

| ГОСТ 9293-74 (ИСО 2435-73) | Азот газообразный и жидкий. ТУ. |

| ГОСТ 10727-91 | Нити стеклянные однонаправленные. ТУ. |

| ГОСТ 10782-85 | Бутылки стеклянные для крови, трансфузионных и инфузионных препаратов. ТУ. |

| ГОСТ 12026-76 | Бумага фильтровальная лабораторная. ТУ. |

| ГОСТ 13647-78 | Пиридин. ТУ. |

| ГОСТ 13950-91 | Бочки стальные сварные и закатные с гофрами на корпусе. ТУ. |

| ГОСТ 14192-96 | Маркировка грузов. |

| ГОСТ 14919-83 | Электроплиты, электроплитки и жарочные электрошкафы бытовые. Общие технические условия. |

| ГОСТ 15150-69 | Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. |

| ГОСТ 18995.1-73 | Продукты химические жидкие. Методы определения плотности. |

По материалам издания «Флотореагент-оксаль. Технические условия.»

ПАО «Нижнекамснефтехим», Нижнекамск, 2016 г.